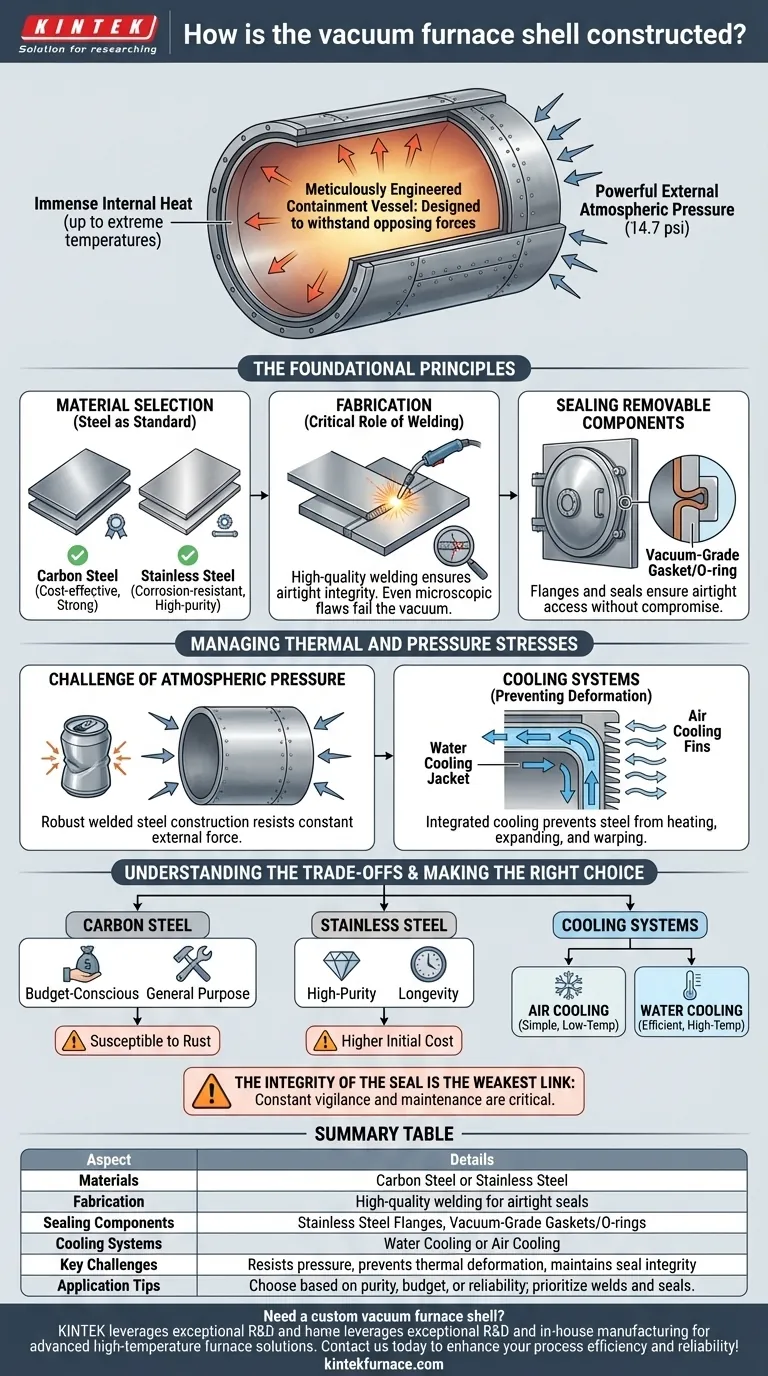

In sostanza, il guscio di un forno a vuoto è un recipiente di contenimento meticolosamente progettato per due forze opposte: l'immenso calore interno e la potente pressione atmosferica esterna. È costruito saldando insieme piastre di acciaio al carbonio o acciaio inossidabile, con eventuali componenti rimovibili come porte o boccaporti fissati con materiali speciali per la tenuta sottovuoto per garantire una camera a tenuta stagna.

La costruzione del guscio non consiste solo nel costruire una scatola; consiste nel creare una barriera stabile e impermeabile. Il suo scopo principale è resistere alla forza di schiacciamento dell'atmosfera pur rimanendo sufficientemente freddo e rigido da mantenere una perfetta tenuta sottovuoto, anche quando le temperature interne raggiungono livelli estremi.

I principi fondamentali della costruzione del guscio

Per raggiungere il suo scopo, il guscio del forno si basa su scelte specifiche di materiali e metodi di fabbricazione. Ogni elemento è progettato per garantire l'integrità del vuoto.

Selezione dei materiali: l'acciaio come standard

Il guscio è quasi universalmente costruito in acciaio al carbonio o acciaio inossidabile. La scelta è dettata dalla resistenza, dalla saldabilità e dalla resistenza allo stress termico. Questi materiali forniscono la rigidità strutturale necessaria per impedire che il guscio collassi sotto la pressione atmosferica quando viene creato il vuoto all'interno.

Fabbricazione: il ruolo critico della saldatura

Le piastre d'acciaio sono unite utilizzando saldature di alta qualità. L'integrità di queste saldature è fondamentale. Anche un difetto microscopico o una perdita a spillo impediranno al forno di raggiungere o mantenere il livello di vuoto richiesto, rendendo l'intero sistema inefficace. La qualità della saldatura si traduce direttamente nelle prestazioni del forno.

Sigillatura dei componenti rimovibili

Poiché un forno deve essere caricato e scaricato, include porte e boccaporti per l'accesso e la strumentazione. Queste aperture sono sigillate utilizzando componenti come flange in acciaio inossidabile e guarnizioni o O-ring di grado sottovuoto. Ciò garantisce che queste parti rimovibili possano essere aperte e chiuse ripetutamente senza compromettere la tenuta stagna della camera.

Gestione degli stress termici e di pressione

Il guscio di un forno a vuoto opera in un ambiente impegnativo. Deve gestire sia il differenziale di pressione che il calore generato dal processo senza cedere.

La sfida della pressione atmosferica

Creare un vuoto non "aspira" l'aria; la pompa fuori, lasciando pochissima pressione all'interno. Il risultato è che tutta la forza dell'atmosfera terrestre, circa 14,7 libbre per pollice quadrato, spinge costantemente su ogni superficie del guscio. La costruzione robusta e saldata in acciaio del guscio è specificamente progettata per resistere a questa forza esterna immensa e costante.

Sistemi di raffreddamento: prevenire la deformazione

Mentre l'interno del forno diventa incredibilmente caldo, il guscio stesso deve rimanere relativamente fresco. Per ottenere ciò, un sistema di raffreddamento è integrato nel design del guscio, tipicamente una camicia attraverso la quale circola acqua o aria. Questo raffreddamento impedisce all'acciaio di riscaldarsi, espandersi e deformarsi. Qualsiasi deformazione comprometterebbe le guarnizioni e potrebbe portare a un cedimento strutturale catastrofico.

Comprendere i compromessi

Il design specifico di un guscio comporta il bilanciamento di costi, prestazioni e requisiti operativi.

Acciaio al carbonio vs. acciaio inossidabile

L'acciaio al carbonio è una scelta forte ed economica. Tuttavia, è suscettibile alla ruggine e qualsiasi corrosione può minacciare l'integrità delle guarnizioni sottovuoto nel tempo. L'acciaio inossidabile offre una resistenza alla corrosione superiore ed è spesso preferito per processi di elevata purezza o ambienti umidi, sebbene comporti un costo iniziale più elevato.

Raffreddamento ad aria vs. raffreddamento ad acqua

Il raffreddamento ad acqua è molto più efficiente nel rimuovere il calore ed è lo standard per la maggior parte dei forni industriali ad alta temperatura o ad alto ciclo di lavoro. Il raffreddamento ad aria è più semplice ed economico da implementare, ma è adatto solo per forni da laboratorio più piccoli o quelli che operano a temperature più basse dove il carico termico è minimo.

L'integrità della guarnizione: l'anello debole

Il punto di guasto più comune in un sistema di forno a vuoto è la guarnizione. Che si tratti di una microcrepa in una saldatura o di un O-ring degradato su una porta, l'intero processo dipende da una tenuta perfetta. La costante vigilanza e manutenzione di queste superfici di tenuta sono fondamentali per un funzionamento affidabile.

Fare la scelta giusta per la tua applicazione

Comprendere la costruzione del guscio consente di valutare un forno in base al suo design fondamentale.

- Se la tua priorità principale è l'elaborazione ad alta purezza e la longevità: Dai la priorità a un guscio in acciaio inossidabile con un robusto sistema di raffreddamento ad acqua per garantire la massima pulizia e stabilità termica.

- Se la tua priorità principale è un'applicazione per uso generale attenta al budget: Un guscio in acciaio al carbonio ben fabbricato può offrire prestazioni eccellenti, a condizione che sia mantenuto correttamente per prevenire la corrosione.

- Se la tua priorità principale è l'affidabilità operativa: Presta maggiore attenzione alla qualità delle saldature e al design delle guarnizioni su porte e boccaporti, poiché queste sono le fonti più probabili di perdite di vuoto.

In definitiva, il guscio del forno è l'eroe non celebrato del processo di trattamento termico sottovuoto, fornendo l'ambiente stabile e sicuro richiesto per un risultato di successo.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Materiali | Acciaio al carbonio (economico, resistente) o acciaio inossidabile (resistente alla corrosione, alta purezza) |

| Fabbricazione | Saldatura di alta qualità per tenute a tenuta stagna, fondamentale per l'integrità del vuoto |

| Componenti di tenuta | Flange in acciaio inossidabile con guarnizioni o O-ring di grado sottovuoto per porte e boccaporti |

| Sistemi di raffreddamento | Raffreddamento ad acqua (efficiente per uso industriale/ad alta temperatura) o raffreddamento ad aria (per uso da laboratorio/a bassa temperatura) |

| Sfide chiave | Resiste alla pressione atmosferica (14,7 psi), previene la deformazione termica, mantiene l'integrità della guarnizione |

| Suggerimenti per l'applicazione | Scegliere in base alle esigenze di purezza, budget o affidabilità; dare priorità a saldature e guarnizioni per prevenire perdite |

Hai bisogno di un guscio per forno a vuoto personalizzato adattato alle esigenze uniche del tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce prestazioni precise per i tuoi esperimenti. Contattaci oggi per discutere come possiamo migliorare l'efficienza e l'affidabilità del tuo processo!

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è la funzione dei tubi di quarzo incapsulati ad alto vuoto per Ce2(Fe, Co)17? Garantire la purezza e la stabilità della fase

- Quali materiali vengono utilizzati per i tubi in un forno tubolare ad alta temperatura? Scegli il tubo giusto per il tuo laboratorio

- Perché un forno a tubo sotto vuoto ad alta precisione è essenziale per il grafene CVD? Controllo della crescita e purezza

- Qual è l'importanza dei forni per porcellana nella ricerca accademica e scientifica? Sblocca l'innovazione con un controllo preciso delle alte temperature

- Quale ruolo svolgono i forni a tubo nella produzione di semiconduttori e batterie? Sblocca la precisione nella lavorazione ad alta temperatura