Un sistema ad alto vuoto è fondamentale per la deposizione fisica da vapore (PVD) perché crea un ambiente incontaminato che governa sia la traiettoria fisica che la composizione chimica del rivestimento. Nello specifico, elimina la resistenza dell'aria per consentire un trasporto ionico preciso e impedisce ai contaminanti ambientali di degradare la struttura dell'idrossiapatite.

L'ambiente ad alto vuoto serve a uno duplice scopo: massimizza il viaggio indisturbato degli atomi per garantire che gli elementi droganti si integrino uniformemente nel reticolo ed elimina l'ossigeno per garantire la purezza chimica essenziale per le applicazioni biomediche.

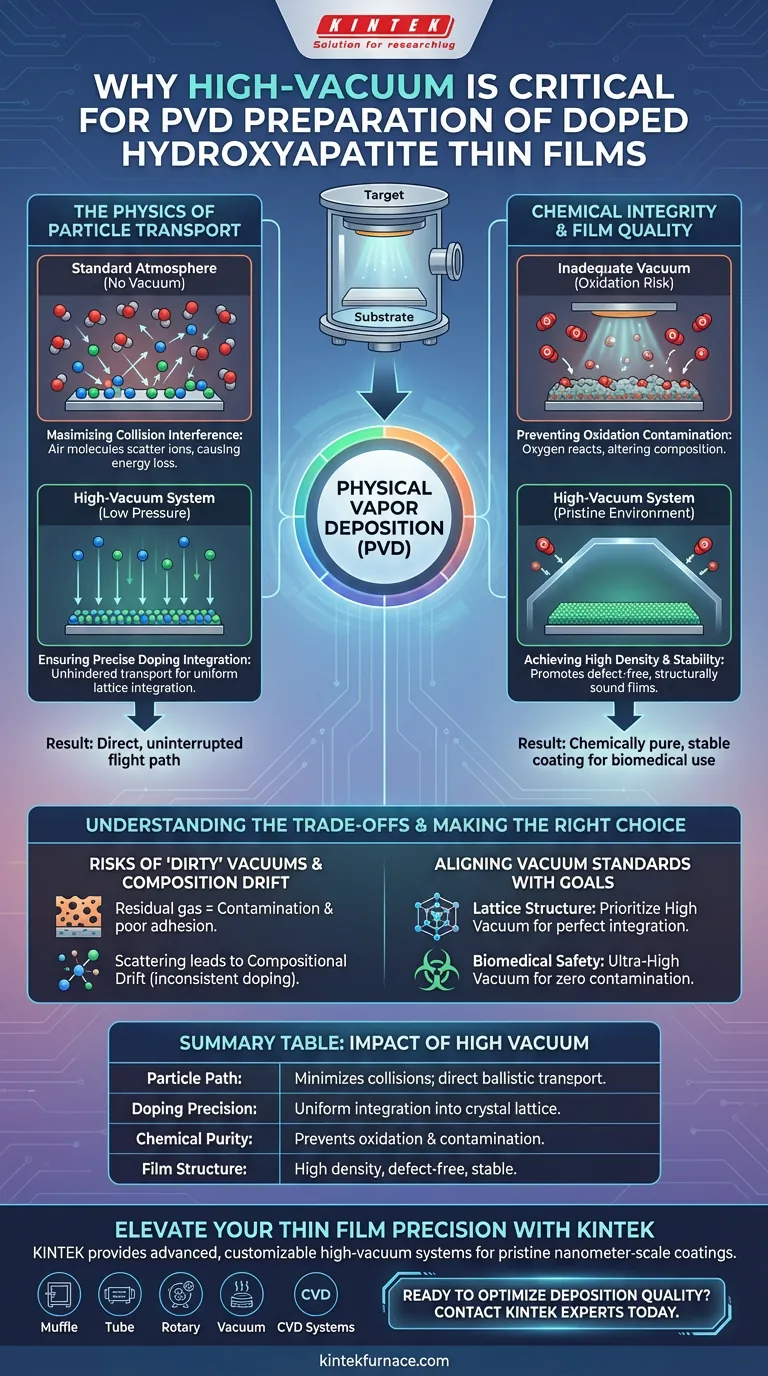

La Fisica del Trasporto di Particelle

Minimizzare le Interferenze da Collisione

In un'atmosfera standard, l'aria è affollata di molecole di gas. Un sistema ad alto vuoto rimuove questi ostacoli, creando un ambiente a bassa pressione.

Questa riduzione della pressione minimizza le interferenze da collisione tra le molecole d'aria residue e gli ioni depositati. Senza questo vuoto, il materiale di rivestimento si disperderebbe e perderebbe energia prima di raggiungere il substrato.

Garantire una Precisa Integrazione del Drogaggio

Per l'idrossiapatite drogata, l'obiettivo è inserire elementi specifici nel reticolo cristallino del film. Il vuoto garantisce che il "percorso di volo" di questi atomi droganti sia diretto e ininterrotto.

Questo trasporto balistico consente agli elementi droganti di essere integrati in modo preciso e uniforme nel reticolo del film sottile, anziché aggregarsi casualmente o non aderire.

Integrità Chimica e Qualità del Film

Prevenire la Contaminazione da Ossidazione

L'idrossiapatite è frequentemente utilizzata in contesti biomedici, dove la purezza chimica è non negoziabile. Un ambiente ad alto vuoto crea una barriera contro le reazioni ambientali.

In particolare, previene la contaminazione da ossidazione durante il processo di formazione del film. Senza vuoto, l'ossigeno nella camera reagirebbe con il materiale vaporizzato, alterando la composizione chimica del rivestimento finale.

Ottenere Alta Densità e Stabilità

Il vuoto garantisce che il flusso atomico sputtering si depositi direttamente sul substrato senza interferenze.

Questa deposizione diretta favorisce la crescita di film ad alta densità e privi di difetti. Assicura che l'elettrolita su scala nanometrica risultante sia strutturalmente solido e composizionalmente preciso.

Comprendere i Compromessi

Il Rischio di Vuoti "Sporchi"

Se la pressione del vuoto non è sufficientemente bassa, molecole di gas residue rimangono nella camera.

Queste molecole agiscono come contaminanti, portando a film porosi con scarsa adesione. Il risultato è un rivestimento che può apparire visivamente corretto ma manca dell'integrità strutturale richiesta per l'uso effettivo.

Deriva Composizionale

Livelli di vuoto inadeguati causano scattering, che colpisce diversamente atomi leggeri e pesanti.

Ciò porta a una deriva composizionale, in cui la stechiometria del film depositato non corrisponde più al materiale target. Per i film drogati, ciò significa che la concentrazione di drogaggio sarà incoerente e inefficace.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo del tuo processo PVD, allinea i tuoi standard di vuoto con i tuoi specifici obiettivi finali:

- Se il tuo obiettivo principale è la Struttura del Reticolo: Dai priorità all'alto vuoto per massimizzare il cammino libero medio, garantendo che gli elementi droganti si integrino perfettamente nella struttura cristallina.

- Se il tuo obiettivo principale è la Sicurezza Biomedica: Assicurati che il tuo sistema possa raggiungere livelli di ultra-alto vuoto per eliminare ogni traccia di ossidazione e contaminazione chimica.

Un robusto sistema ad alto vuoto non è solo un requisito operativo; è la principale variabile di controllo per la qualità e le prestazioni del film.

Tabella Riassuntiva:

| Caratteristica | Impatto dell'Alto Vuoto | Rischio di Vuoto Inadeguato |

|---|---|---|

| Percorso delle Particelle | Minimizza le collisioni; consente il trasporto balistico diretto | Scattering degli atomi; perdita di energia cinetica |

| Precisione del Drogaggio | Integrazione uniforme nel reticolo cristallino | Deriva composizionale e drogaggio incoerente |

| Purezza Chimica | Previene l'ossidazione e la contaminazione ambientale | Formazione di impurità; stechiometria alterata |

| Struttura del Film | Alta densità, privo di difetti e stabile | Film porosi con scarsa adesione al substrato |

Migliora la Precisione dei Tuoi Film Sottili con KINTEK

I processi PVD ad alte prestazioni richiedono un ambiente di vuoto incontaminato per garantire l'integrità dei rivestimenti su scala nanometrica. KINTEK fornisce la tecnologia avanzata necessaria per raggiungere gli standard di alto vuoto richiesti per l'idrossiapatite drogata e altri materiali sensibili.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali. Sia che tu ti concentri sulla sicurezza biomedica o sulla perfezione della struttura del reticolo, i nostri sistemi forniscono l'affidabilità necessaria per film ad alta densità e privi di difetti.

Pronto a ottimizzare la qualità della tua deposizione? Contatta i nostri esperti oggi stesso per trovare il forno ad alta temperatura o sottovuoto personalizzabile perfetto per la tua ricerca.

Guida Visiva

Riferimenti

- Liviu Duta, Valentina Grumezescu. The Effect of Doping on the Electrical and Dielectric Properties of Hydroxyapatite for Medical Applications: From Powders to Thin Films. DOI: 10.3390/ma17030640

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a vuoto? Ottieni un trattamento termico superiore con controllo di precisione

- Come un forno a vuoto ad alta temperatura facilita la trasparenza delle ceramiche di spinello di magnesio e alluminio?

- Qual è la struttura della camera di riscaldamento in un forno a vuoto? Ottimizza il trattamento termico con una progettazione di precisione

- Quali sono le principali funzioni di processo di un forno sotto vuoto nella sintesi di Fe3O4/C@PM? Garantire l'integrità del materiale.

- Qual è la funzione di un forno di sinterizzazione assistita da microonde nel raggiungere la sinterizzazione di PCEC a temperature inferiori a 1000 °C?

- In che modo i forni a vuoto continui supportano la saldatura e l'unione di materiali metallici ad alta precisione? Ottieni giunzioni pulite e resistenti con controllo di precisione

- In che modo i forni sottovuoto a camere multiple migliorano l'efficienza energetica? Tagliare i costi con il riscaldamento continuo

- Perché è necessario un recipiente di reazione chiuso per la riduzione termica dell'ossido di grafene? Ottieni la sintesi di rGO ad alta purezza