Un forno per ceramica dentale sottovuoto ad alte prestazioni garantisce la qualità del restauro durante molteplici cicli di cottura combinando un ambiente sottovuoto con un rigoroso controllo della temperatura. Rimuovendo le sacche d'aria per aumentare la densità e gestendo le fluttuazioni di calore tra 910°C e 995°C, il forno previene la deformazione delle strutture metalliche migliorando al contempo le proprietà estetiche della ceramica.

Il cuore della sinterizzazione di successo risiede nella contemporanea densificazione e stabilizzazione. Il forno deve densificare la ceramica per creare traslucenza senza deformare la struttura metallica sottostante, garantendo che la corona finale sia sia esteticamente gradevole che meccanicamente solida.

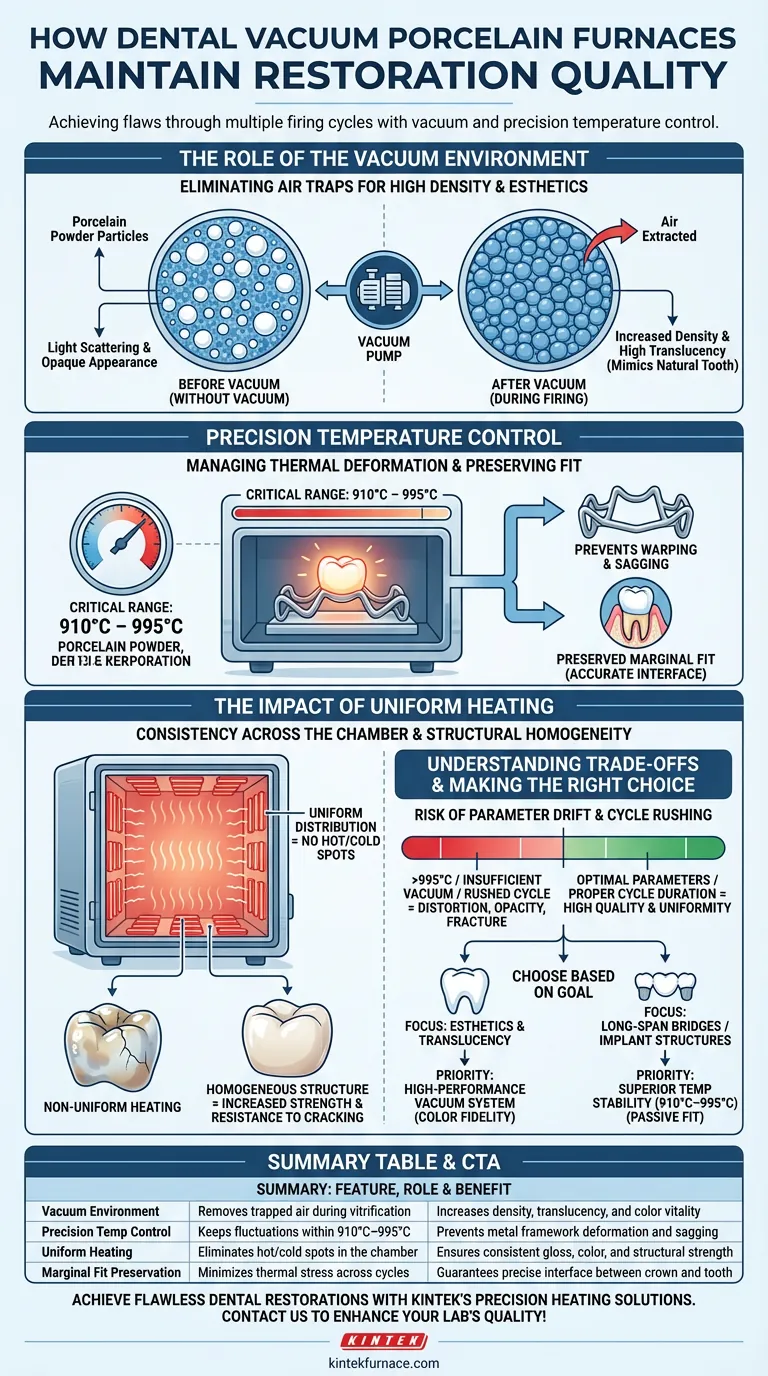

Il Ruolo dell'Ambiente Sottovuoto

Eliminazione delle Trappole d'Aria

Durante il processo di cottura, si formano naturalmente bolle d'aria tra le particelle di polvere di ceramica.

Se non controllate, queste bolle microscopiche disperdono la luce, con conseguente restauro opaco o gessoso.

Miglioramento di Densità ed Estetica

Il forno crea un ambiente sottovuoto specificamente per estrarre quest'aria intrappolata prima che la ceramica vetrifichi completamente.

Questo processo di rimozione aumenta significativamente la densità della ceramica, con conseguente elevata traslucenza necessaria per imitare la struttura del dente naturale.

Controllo Preciso della Temperatura

Gestione della Deformazione Termica

Cicli di riscaldamento ripetuti rappresentano un rischio significativo per la struttura metallica di un restauro, potendo causarne la deformazione o l'abbassamento.

Per contrastare ciò, i forni ad alte prestazioni utilizzano un preciso sistema di controllo della temperatura che gestisce rigorosamente le fluttuazioni, tipicamente nell'intervallo critico di 910°C-995°C.

Preservazione dell'Adattamento Marginale

Mantenendo le temperature entro questa specifica tolleranza, il forno minimizza lo stress termico sulla sottostruttura metallica.

Ciò garantisce che l'adattamento marginale—l'interfaccia precisa tra il restauro e il dente preparato—rimanga accurato, anche dopo molteplici cicli di cottura per l'applicazione dell'opaco, del corpo ceramico e per l'ossidazione.

L'Impatto del Riscaldamento Uniforme

Coerenza in Tutta la Camera

Oltre al vuoto e ai limiti di temperatura, la disposizione fisica degli elementi riscaldanti gioca un ruolo vitale.

Una distribuzione uniforme di questi elementi garantisce un calore costante in tutta la camera del forno, prevenendo "punti freddi" o "punti caldi".

Prevenzione di Variazioni di Colore e Lucentezza

Il riscaldamento uniforme è fondamentale per la coerenza estetica.

Garantisce che diverse parti del restauro sinterizzino alla stessa velocità, eliminando differenze di colore e lucentezza non uniforme che possono rovinare l'integrazione visiva della corona.

Omogeneità Strutturale e Resistenza

Il calore costante promuove la cristallizzazione uniforme e la densificazione del materiale ceramico.

Ciò si traduce in una struttura interna omogenea, che migliora la resistenza meccanica e rende il restauro finale significativamente più resistente a crepe e scheggiature.

Comprendere i Compromessi

Il Rischio di Deriva dei Parametri

Sebbene questi forni siano progettati per la precisione, la dipendenza da parametri rigorosi significa che anche piccoli errori di calibrazione possono essere catastrofici.

Se la temperatura supera il limite di 995°C, si rischia la distorsione della struttura; se la pressione del vuoto è insufficiente, la ceramica mancherà di vitalità e apparirà opaca.

Tempo Ciclo vs. Qualità

Ottenere un riscaldamento uniforme e una corretta densità del vuoto richiede durate di programma specifiche e preimpostate.

Affrettare questi cicli per aumentare la produttività compromette spesso l'omogeneità strutturale, portando a tensioni interne latenti che possono causare la frattura della ceramica dopo l'inserimento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare o utilizzare efficacemente un forno, allinea le capacità della macchina con le tue priorità cliniche specifiche:

- Se la tua priorità principale sono Estetica e Traslucenza: Dai priorità a un'unità con un sistema sottovuoto ad alte prestazioni per garantire la massima eliminazione dell'aria e fedeltà del colore.

- Se la tua priorità principale sono Ponti a Lunga Portata o Strutture Implantari: Dai priorità a un'unità con stabilità di temperatura superiore (910°C–995°C) per garantire che la struttura metallica mantenga un adattamento passivo.

In definitiva, la qualità di un restauro cotto è determinata dalla capacità del forno di mantenere un ambiente stabile in cui la densità aumenta mentre la forma fisica rimane assoluta.

Tabella Riassuntiva:

| Caratteristica | Ruolo nel Mantenimento della Qualità | Beneficio per i Restauri |

|---|---|---|

| Ambiente Sottovuoto | Rimuove l'aria intrappolata durante la vetrificazione | Aumenta densità, traslucenza e vitalità del colore |

| Controllo Preciso della Temperatura | Mantiene le fluttuazioni entro 910°C–995°C | Previene deformazione e abbassamento della struttura metallica |

| Riscaldamento Uniforme | Elimina punti caldi/freddi nella camera | Garantisce lucentezza, colore e resistenza strutturale uniformi |

| Preservazione dell'Adattamento Marginale | Minimizza lo stress termico attraverso i cicli | Garantisce un'interfaccia precisa tra corona e dente |

Ottieni restauri dentali impeccabili con le soluzioni di riscaldamento di precisione di KINTEK. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi sottovuoto avanzati e forni ad alta temperatura da laboratorio—inclusi sistemi Muffle, Tube, Rotary e CVD—tutti personalizzabili per le tue esigenze di laboratorio uniche. Sia che tu dia priorità all'estetica ad alta traslucenza o all'integrità strutturale di ponti a lunga portata, la nostra tecnologia garantisce una stabilità assoluta in ogni ciclo di cottura. Contatta KINTEK oggi stesso per migliorare l'efficienza e la qualità della produzione del tuo laboratorio!

Guida Visiva

Riferimenti

- Rashin Giti, Pardis Farrahi. Marginal fit of 3-unit implant-supported fixed partial dentures: Influence of pattern fabrication method and repeated porcelain firings. DOI: 10.1371/journal.pone.0301799

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come i forni dentali moderni forniscono un controllo preciso sul processo di sinterizzazione? Ottieni restauri dentali perfetti

- Quali sono le specifiche tecniche tipicamente riscontrabili in un forno per ceramica dentale? Specifiche chiave per laboratori dentistici di precisione

- Quali sono le caratteristiche chiave dei forni per porcellana dentale? Precisione, Coerenza ed Efficienza per il Vostro Laboratorio

- Come si possono risolvere i problemi di ventilazione nei forni dentali? Garantire sicurezza e qualità nel vostro laboratorio

- Quali caratteristiche aggiuntive potrebbe avere un forno per porcellana per migliorare l'estetica? Sblocca un Controllo Superiore della Restauri Dentale

- Quali sono i vantaggi chiave dell'utilizzo dei forni per porcellana nei restauri dentali? Ottenere lavori dentali realistici e durevoli

- Qual è l'uso principale di un forno per porcellana in un laboratorio dentistico? Ottenere precisione per restauri dentali dall'aspetto naturale

- Come deve essere mantenuta una fornace per ceramica dentale? Garantire precisione e longevità per restauri perfetti