In sostanza, un moderno forno per porcellana dentale è un forno sofisticato e programmabile. Le sue caratteristiche principali includono un controllore programmabile altamente accurato per la gestione dei cicli di cottura, un sistema a vuoto per garantire la densità del materiale, una camera di riscaldamento uniforme per la coerenza e un'interfaccia digitale di facile utilizzo. Questi componenti lavorano all'unisono per trasformare i materiali ceramici in restauri dentali durevoli, biocompatibili ed esteticamente gradevoli come corone e faccette.

La gamma di caratteristiche tecniche di un forno dentale può sembrare opprimente. Tuttavia, il processo decisionale si semplifica quando si capisce che l'obiettivo finale è trovare il forno le cui capacità di precisione, coerenza ed efficienza meglio si adattano ai materiali e al flusso di lavoro specifici del vostro laboratorio dentistico.

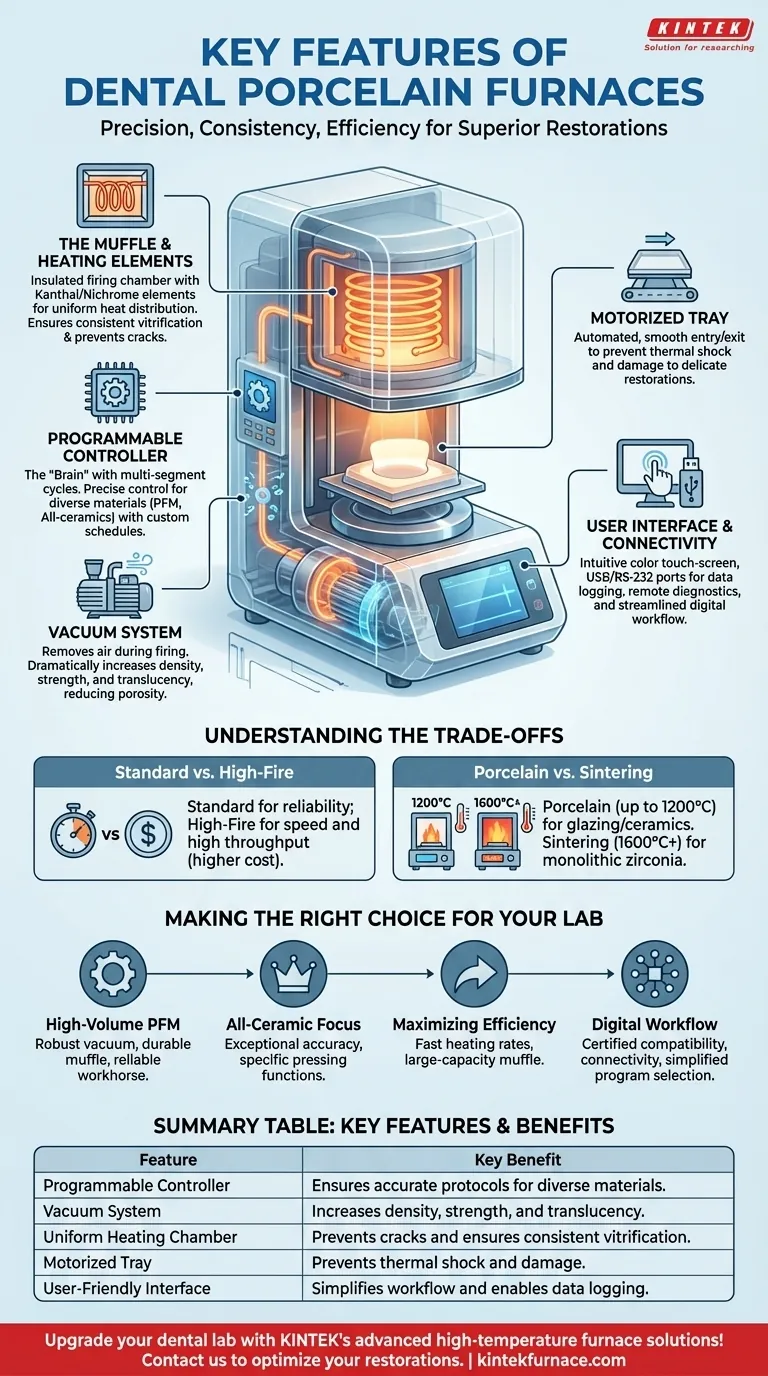

L'Anatomia di un Moderno Forno per Porcellana

Comprendere i componenti chiave di un forno rivela come ciascuno contribuisca direttamente alla qualità del restauro finale. Questi non sono solo elementi su una scheda tecnica; sono gli strumenti che conferiscono al tecnico il controllo sul prodotto finale.

La Muffola e gli Elementi Riscaldanti: Il Cuore del Forno

La muffola è la camera di cottura isolata dove avviene la magia. È rivestita di elementi riscaldanti, tipicamente realizzati in Kanthal o Nichrome, progettati per distribuire il calore nel modo più uniforme possibile.

Una zona di riscaldamento uniforme è forse la caratteristica più critica. Assicura che l'intero restauro, indipendentemente dalla sua posizione sul vassoio, subisca la stessa temperatura nello stesso momento, il che è essenziale per prevenire crepe e ottenere una vetrificazione coerente.

Il Controllore Programmabile: Il Cervello dell'Operazione

I forni moderni sono definiti dai loro controllori programmabili elettronici multi-segmento. Ciò consente a un tecnico di creare e memorizzare cicli di cottura personalizzati con un controllo preciso su ogni fase.

Questa programmabilità è vitale per gestire la vasta gamma di materiali dentali moderni, dalle strutture in metallo-ceramica (PFM) alle ceramiche avanzate come la disilicato di litio. Ogni materiale ha un protocollo di cottura unico e il controllore assicura che vengano seguiti perfettamente ogni volta.

Il Sistema a Vuoto: Garantire Forza e Chiarezza

Una pompa a vuoto integrata è una caratteristica standard su quasi tutti i forni per porcellana. Durante il ciclo di cottura, il vuoto rimuove l'aria dalla muffola, aspirando le bolle d'aria microscopiche dalla porcellana mentre si fonde.

Questo processo aumenta drasticamente la densità, la resistenza e la traslucenza del restauro finale. Un forno con un vuoto potente e affidabile (spesso valutato fino a circa 980 mBar) produce ceramiche meno porose e più resistenti alla frattura.

Il Vassoio Motorizzato: Per una Manipolazione Delicata

Il vassoio di cottura motorizzato sposta automaticamente e dolcemente il restauro dentro e fuori dalla camera calda. Questo può sembrare una semplice comodità, ma ha uno scopo tecnico critico.

Controllando la velocità di entrata e uscita, l'alzata motorizzata previene lo shock termico. Questo rapido cambiamento di temperatura è una causa comune di crepe in strutture ceramiche delicate come faccette o complessi ponteggi.

L'Interfaccia Utente e la Connettività: Semplificare il Flusso di Lavoro

Un moderno display touch-screen a colori è diventato lo standard. Fornisce un modo intuitivo per selezionare programmi, monitorare i cicli di cottura e regolare i parametri senza dover navigare tra menu complessi.

Funzionalità come porte USB per la registrazione dei dati o porte di comunicazione RS-232/RS-485 consentono il controllo qualità, la diagnostica remota e il facile trasferimento dei programmi di cottura, snellendo il flusso di lavoro digitale del laboratorio.

Comprendere i Compromessi

Scegliere un forno implica più che trovare semplicemente quello con il maggior numero di funzionalità. Richiede una chiara comprensione delle esigenze specifiche del laboratorio e delle distinzioni critiche tra i tipi di forno.

Modelli Standard vs. High-Fire (Alta Temperatura)

Alcuni forni sono commercializzati come "high-fire" o con velocità di riscaldamento eccezionalmente rapide. Questi sono progettati per laboratori ad alto volume in cui la riduzione del tempo di cottura anche di pochi minuti per ciclo si traduce in significativi guadagni di produttività.

Tuttavia, questa velocità può comportare un costo iniziale più elevato. Per un laboratorio più piccolo o che non opera alla massima capacità, un forno standard e affidabile può offrire un miglior ritorno sull'investimento.

Forni per Porcellana vs. Forni per Sinterizzazione: Una Distinzione Critica

Questo è un punto comune di confusione. I forni per porcellana operano a temperature più basse (fino a 1200°C) e sono utilizzati per la vetrificazione, la colorazione e la stratificazione di ceramiche convenzionali.

I forni per sinterizzazione, d'altra parte, sono necessari per la lavorazione di strutture in zirconio monolitico. Questi forni devono raggiungere temperature molto più elevate (fino a 1600°C o più) per sinterizzare lo zirconio dal suo stato pre-macinato e polveroso a una forma finale densa e resistente. Sebbene esistano alcune unità combinate, si tratta tipicamente di dispositivi distinti per diversi materiali e processi.

Il Mito del "Taglia Unica"

Praticamente qualsiasi forno moderno può gestire una vasta gamma di materiali. Tuttavia, alcuni sono specificamente ottimizzati per determinati compiti. Ad esempio, un forno progettato principalmente per la pressatura di materiali ceramici integrali può avere caratteristiche di controllo termico e di pressione superiori rispetto a un'unità multiuso. Diffidate di qualsiasi soluzione unica che pretenda di essere la migliore in assoluto per ogni applicazione.

Fare la Scelta Giusta per il Vostro Laboratorio

La vostra decisione dovrebbe essere guidata dal tipo principale di lavoro prodotto dal vostro laboratorio.

- Se il vostro obiettivo principale è PFM ad alto volume e ceramiche convenzionali: Un forno elettrico affidabile e programmabile con un robusto sistema a vuoto e una muffola durevole è il vostro cavallo di battaglia essenziale.

- Se il vostro obiettivo principale sono i restauri interamente ceramici (es. disilicato di litio): Date priorità a un forno con eccezionale precisione della temperatura, funzioni di pressatura specifiche e programmi precaricati per questi materiali.

- Se il vostro obiettivo principale è massimizzare l'efficienza e la produttività: Un modello con rapide velocità di riscaldamento e una muffola di grande capacità potrebbe fornire un significativo ritorno sull'investimento.

- Se il vostro obiettivo principale è l'integrazione con un flusso di lavoro digitale (es. CEREC/inLab): Cercate forni con compatibilità certificata, connettività di rete e selezione semplificata dei programmi per i blocchi da poltrona.

In definitiva, il forno giusto è un investimento in qualità ripetibile e in un flusso di lavoro più efficiente.

Tabella Riassuntiva:

| Caratteristica | Descrizione | Beneficio Chiave |

|---|---|---|

| Controllore Programmabile | Gestisce i cicli di cottura con precisione | Garantisce protocolli accurati per materiali diversi |

| Sistema a Vuoto | Rimuove l'aria durante la cottura | Aumenta la densità, la resistenza e la traslucenza |

| Camera di Riscaldamento Uniforme | Distribuisce il calore in modo uniforme | Previene crepe e assicura una vetrificazione coerente |

| Vassoio Motorizzato | Automatizza l'ingresso/uscita dei restauri | Previene shock termico e danni |

| Interfaccia Utente | Touch-screen a colori con connettività | Semplifica il flusso di lavoro e abilita la registrazione dei dati |

Aggiorna il tuo laboratorio dentistico con le avanzate soluzioni per forni ad alta temperatura di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori strumenti di precisione come Muffole, Forni a Tubo, Forni Rotanti, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo le vostre esigenze sperimentali uniche, migliorando l'efficienza e la qualità per PFM, ceramiche integrali e flussi di lavoro digitali. Contattaci oggi stesso per discutere come i nostri forni possono ottimizzare i tuoi restauri e aumentare la produttività!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio