Fondamentalmente, la precisione dei moderni forni dentali deriva dal controllo basato su microprocessore, che consente la programmazione indipendente e altamente accurata di ogni variabile critica nel ciclo di sinterizzazione. Questa supervisione digitale governa la temporizzazione esatta, la temperatura, le velocità di riscaldamento e raffreddamento e l'atmosfera interna, garantendo che protocolli complessi e specifici del materiale vengano eseguiti in modo impeccabile ogni volta.

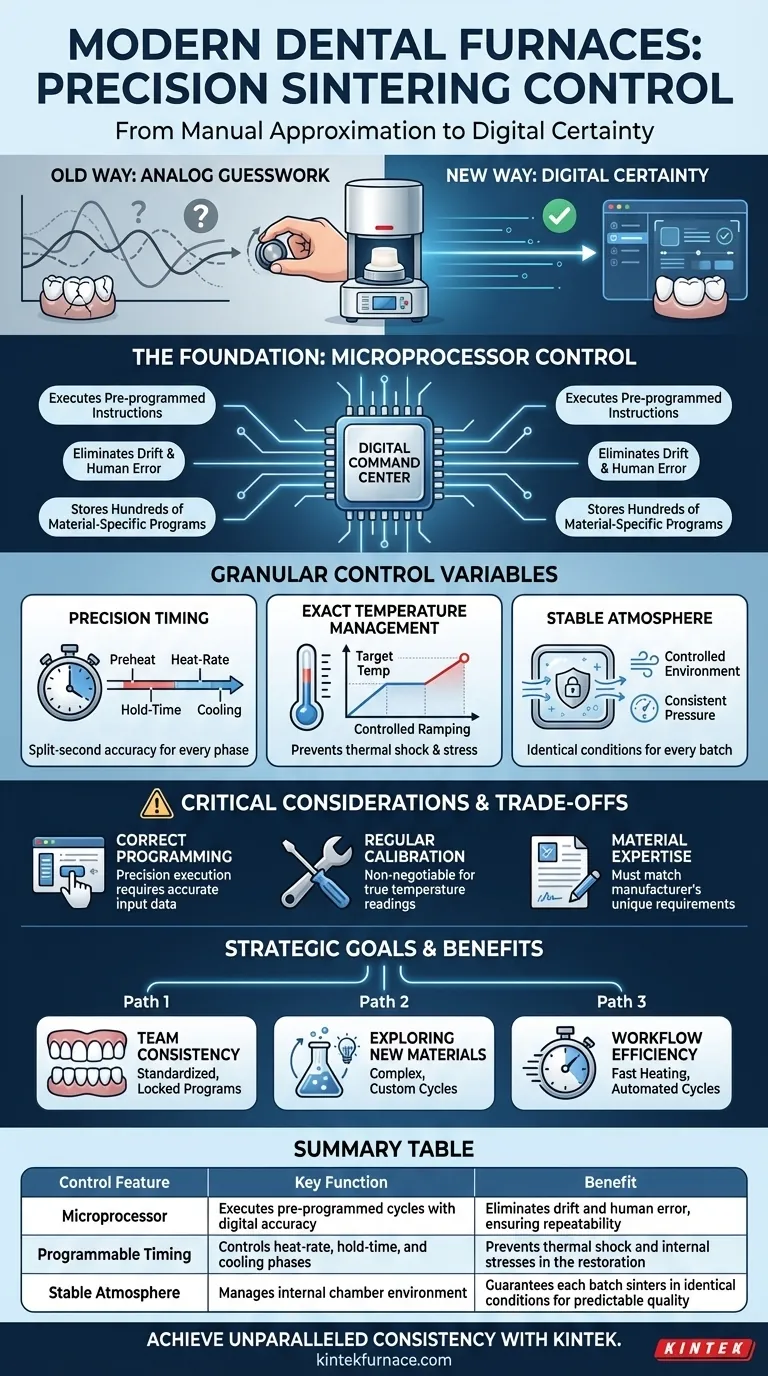

Il cambiamento fondamentale è dal'approssimazione manuale alla certezza digitale. Sostituendo le congetture analogiche con microprocessori programmabili, i forni moderni trasformano il processo di sinterizzazione in una procedura scientifica ripetibile che produce restauri dentali coerenti e di alta qualità.

La base del controllo: il microprocessore

Il "cervello" di un moderno forno dentale è il suo microprocessore integrato. Questo componente è l'unico responsabile della traduzione delle impostazioni desiderate dall'utente nelle operazioni fisiche degli elementi riscaldanti e dei controlli della camera.

La centrale di comando digitale

Un microprocessore agisce come unità di comando centrale, eseguendo istruzioni pre-programmate con assoluta precisione. A differenza dei vecchi sistemi analogici, non deriva o perde precisione nel tempo, garantendo che il 100° ciclo di cottura sia identico al primo.

Programmabilità e memoria

I forni moderni possono spesso memorizzare centinaia di programmi di sinterizzazione unici. Ciò consente a un laboratorio odontotecnico di creare e salvare cicli specifici per ogni tipo di materiale ceramico che utilizza, dalla zirconia alle porcellane opacizzanti, alle cotture di spalla e smaltatura, e richiamarli con il semplice tocco di un pulsante.

Scomposizione del ciclo di sinterizzazione: controllo granulare

La precisione non riguarda una singola caratteristica; riguarda la capacità del forno di gestire più variabili in modo indipendente durante l'intero processo di riscaldamento e raffreddamento.

Temporizzazione precisa

Ogni fase del ciclo può essere programmata fino al secondo. Ciò include la fase iniziale di preriscaldamento/essiccazione, la velocità di aumento della temperatura (velocità di riscaldamento), la durata alla temperatura di picco (tempo di mantenimento) e la fase di raffreddamento.

Gestione esatta della temperatura

Il forno può essere programmato per temperature target specifiche con alta precisione. Ancora più importante, controlla la *velocità* con cui raggiunge tale temperatura. Questa precisa rampa è essenziale per prevenire shock termici e stress interni nel restauro.

Atmosfera e pressione stabili

Per risultati coerenti, l'ambiente all'interno della camera di cottura deve essere perfettamente controllato. I forni moderni gestiscono l'atmosfera e la pressione interne per garantire che ogni lotto di restauri venga sinterizzato in condizioni identiche, portando a stabilità e qualità prevedibili.

Comprendere i compromessi

Questo livello di precisione offre incredibili vantaggi, ma è fondamentale comprendere il contesto in cui opera. Il forno è uno strumento che esegue le istruzioni perfettamente, ma si basa su input corretti.

La necessità di una programmazione corretta

La precisione di un forno è valida solo quanto il programma che sta eseguendo. Selezionare un programma errato o inserire parametri errati per un materiale specifico porterà comunque a un risultato scadente, non importa quanto accuratamente il forno esegua le istruzioni errate.

La calibrazione è non negoziabile

La calibrazione automatizzata è una caratteristica chiave, ma non è facoltativa. La calibrazione regolare garantisce che i sensori di temperatura del forno stiano segnalando correttamente. Un forno non calibrato fornisce un falso senso di sicurezza, eseguendo un programma con precisione ma alla temperatura effettiva sbagliata.

Requisiti specifici del materiale

L'adattabilità del forno a vari materiali ceramici è un punto di forza importante. Tuttavia, l'utente deve ancora possedere l'esperienza per conoscere i requisiti esatti di sinterizzazione per ciascun materiale. Il forno non può compensare un programma che non corrisponde alle specifiche del produttore del materiale.

Fare la scelta giusta per il tuo obiettivo

Comprendendo questi meccanismi di controllo, puoi sfruttare il tuo forno per raggiungere obiettivi clinici e operativi specifici.

- Se il tuo obiettivo principale è la coerenza all'interno di un team: Utilizza la memoria del forno per creare e bloccare programmi standardizzati e denominati per ogni materiale, garantendo che ogni tecnico ottenga lo stesso risultato.

- Se il tuo obiettivo principale è esplorare nuovi materiali: Affidati alla programmabilità granulare per adattarti precisamente ai complessi cicli di riscaldamento e raffreddamento raccomandati dal produttore del materiale.

- Se il tuo obiettivo principale è l'efficienza del flusso di lavoro: Utilizza le rapide velocità di riscaldamento e i cicli automatici "imposta e dimentica" per ridurre al minimo il tempo di intervento e aumentare il throughput complessivo del tuo laboratorio.

Padroneggiando questi precisi controlli, trasformi il forno dentale da un semplice forno a uno strumento di produzione prevedibile per restauri eccezionali.

Tabella riassuntiva:

| Caratteristica di controllo | Funzione chiave | Beneficio |

|---|---|---|

| Microprocessore | Esegue cicli pre-programmati con precisione digitale | Elimina derive ed errori umani, garantendo la ripetibilità |

| Temporizzazione programmabile | Controlla velocità di riscaldamento, tempo di mantenimento e fasi di raffreddamento | Previene shock termici e stress interni nel restauro |

| Atmosfera stabile | Gestisce l'ambiente interno della camera | Garantisce che ogni lotto venga sinterizzato in condizioni identiche per una qualità prevedibile |

Pronto a raggiungere una coerenza e una qualità senza pari nel tuo laboratorio odontotecnico?

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce ai laboratori odontotecnici soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo e sottovuoto e a atmosfera, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti di sinterizzazione unici.

Contattaci oggi per scoprire come un forno KINTEK può diventare lo strumento di produzione di precisione prevedibile di cui il tuo laboratorio ha bisogno per restauri eccezionali.

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori