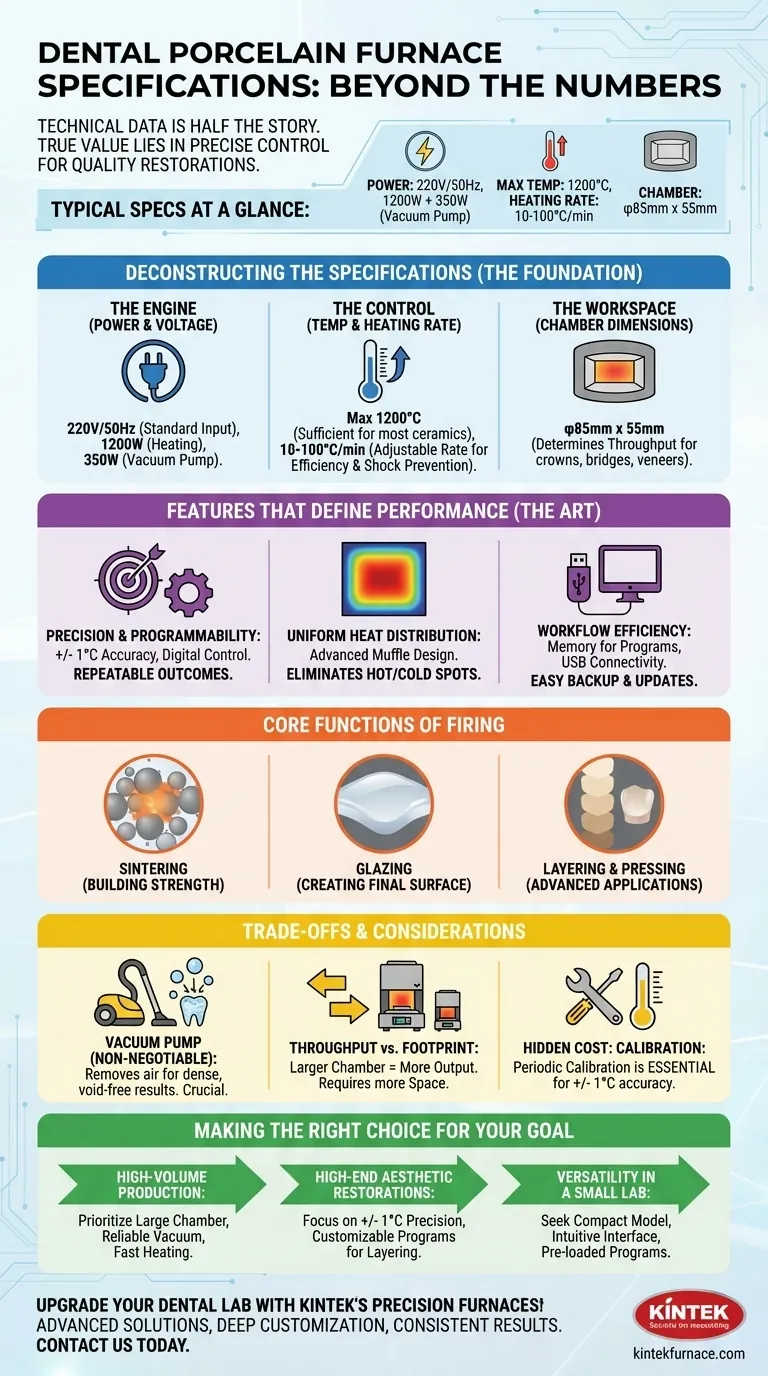

A colpo d'occhio, un tipico forno per ceramica dentale funziona con alimentazione a 220V/50Hz, consuma circa 1200W (più 350W aggiuntivi per la pompa del vuoto) e può raggiungere una temperatura massima di 1200°C. La sua velocità di riscaldamento è regolabile da 10 a 100°C al minuto e la sua camera di cottura interna è generalmente di circa 85 mm di diametro e 55 mm di altezza.

Le specifiche tecniche sulla carta sono solo metà della storia. Il vero valore di un forno dentale risiede nella sua capacità di tradurre quei numeri in un controllo preciso e ripetibile del ciclo di cottura, che è il fattore determinante per la resistenza, l'adattabilità e l'estetica di un restauro dentale finale.

Analisi delle Specifiche: Cosa Significa Ogni Numero

Comprendere le specifiche fondamentali fornisce una base di riferimento per ciò che un forno può fare. È la fondazione su cui si costruisce la prestazione.

Il Motore: Potenza e Tensione

La tensione di ingresso standard 220V/50Hz è un requisito elettrico comune per questo tipo di apparecchiatura in molte regioni.

La potenza nominale, tipicamente 1200W + 350W, rivela due componenti chiave. I 1200W si riferiscono alla potenza dell'elemento riscaldante, che detta la velocità con cui il forno può raggiungere la temperatura desiderata. I 350W aggiuntivi sono quasi sempre destinati alla pompa del vuoto esterna, un componente critico per creare restauri densi e privi di vuoti.

Il Controllo: Temperatura e Velocità di Riscaldamento

Una temperatura massima di 1200°C è più che sufficiente per lavorare la stragrande maggioranza delle ceramiche dentali, incluse porcellane feldspatiche, materiali rinforzati con leucite e disilicato di litio.

La vera arte risiede nella velocità di riscaldamento. Un intervallo programmabile da 10°C a 100°C al minuto conferisce al tecnico un controllo preciso. Velocità ridotte sono essenziali per prevenire shock termici in restauri spessi, mentre velocità maggiori possono migliorare l'efficienza del laboratorio per lavori più piccoli.

Lo Spazio di Lavoro: Dimensioni della Camera

La dimensione interna della camera, spesso intorno a φ85mm x 55mm, determina direttamente la produttività del forno. Questa dimensione stabilisce quante corone, ponti o faccette possono essere cotti in un singolo ciclo, influenzando la produttività complessiva di un laboratorio dentistico.

Oltre i Numeri: Le Caratteristiche che Definiscono la Prestazione

Sebbene le specifiche di base siano importanti, i forni moderni sono definiti da caratteristiche che garantiscono consistenza e facilità d'uso. Queste capacità sono ciò che realmente distingue un riscaldatore di base da uno strumento dentale di alta precisione.

Precisione e Programmabilità

La caratteristica singola più critica è la capacità di mantenere la temperatura con estrema accuratezza, spesso entro +/- 1°C. Questa precisione, combinata con la programmabilità digitale tramite touchscreen, assicura che ogni ciclo di cottura sia perfettamente ripetibile. Ciò elimina le congetture ed è essenziale per ottenere risultati clinici coerenti.

Distribuzione Uniforme del Calore

Un design avanzato del crogiolo (muffle) o della camera è progettato per fornire una distribuzione uniforme del calore. Questo previene punti caldi o freddi all'interno della camera, garantendo che tutti i restauri — indipendentemente dalla loro posizione sul vassoio di cottura — vengano sinterizzati in modo uniforme. Il riscaldamento irregolare è una delle cause principali di crepe ed errori di adattamento.

Efficienza del Flusso di Lavoro

I forni moderni includono quasi sempre la memoria per memorizzare dozzine o addirittura centinaia di programmi di cottura personalizzati. La connettività USB è anch'essa una caratteristica chiave, che consente ai tecnici di eseguire facilmente il backup dei programmi, trasferirli tra forni o installare aggiornamenti software dal produttore.

Comprendere le Funzioni Fondamentali della Cottura

Un forno utilizza il suo controllo preciso del calore e del vuoto per eseguire diverse funzioni distinte, ognuna vitale per creare un restauro finale.

Sinterizzazione: Costruire la Resistenza

La sinterizzazione è il processo di riscaldamento della polvere di ceramica a un punto in cui le particelle si fondono insieme, aumentando drasticamente la densità e la resistenza del materiale senza fonderlo completamente. La capacità del forno di mantenere una temperatura precisa per un determinato "tempo di ammollo" (soak time) è critica per questo processo.

Vetrificazione (Glazing): Creare la Superficie Finale

Dopo che un restauro è stato modellato e sinterizzato, viene eseguita una cottura di vetrificazione finale a temperatura più bassa. Questa scioglie un sottile strato superficiale, creando una superficie liscia, non porosa e resistente alle macchie che imita l'aspetto dello smalto dei denti naturali.

Stratificazione e Pressatura: Applicazioni Avanzate

Per lavori estetici di fascia alta, i forni consentono la stratificazione (layering) a più stadi, dove diverse tonalità di ceramica vengono applicate e cotte in cicli separati. Molti forni sono anche in grado di pressare le ceramiche, un processo utilizzato per materiali come il disilicato di litio per creare corone e ponti monolitici con resistenza eccezionale.

Comprendere i Compromessi e le Considerazioni

Scegliere o utilizzare un forno implica bilanciare diversi fattori pratici.

La Pompa del Vuoto è Non Negoziabile

La cottura sotto vuoto è essenziale per rimuovere l'aria intrappolata tra le particelle di porcellana. Senza un vuoto potente e affidabile, il restauro finale sarà poroso, debole ed esteticamente compromesso da bolle. Le prestazioni della pompa sono importanti quanto il forno stesso.

Produttività vs. Ingombro

Un forno con una camera più grande può elaborare più lavoro contemporaneamente, il che è ideale per un laboratorio ad alto volume. Tuttavia, questo comporta un ingombro fisico maggiore. I laboratori più piccoli potrebbero trovare un'unità più compatta un uso più efficiente dello spazio limitato.

Il Costo Nascosto: Calibrazione

Per mantenere la loro accuratezza dichiarata di +/- 1°C, i forni per ceramica richiedono una calibrazione periodica. Questo processo assicura che la temperatura visualizzata sullo schermo corrisponda alla temperatura reale all'interno della camera. Trascurare la calibrazione porterà inevitabilmente a risultati incoerenti e restauri falliti.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare un forno richiede di allineare le sue capacità con le esigenze specifiche del tuo laboratorio dentistico.

- Se la tua priorità principale è la produzione ad alto volume: Dai la precedenza a un forno con una camera più grande, un sistema di vuoto affidabile e programmi di riscaldamento efficienti e veloci per massimizzare la produttività giornaliera.

- Se la tua priorità principale sono i restauri estetici di alta gamma: Concentrati su un forno rinomato per la sua precisione della temperatura (+/- 1°C) e programmi altamente personalizzabili che consentono una stratificazione complessa a più stadi.

- Se la tua priorità principale è la versatilità in un laboratorio più piccolo: Cerca un modello compatto con un'interfaccia intuitiva e programmi precaricati per un'ampia gamma di materiali ceramici dentali comuni.

In definitiva, il forno migliore è uno strumento che fornisce in modo affidabile e ripetibile l'ambiente termico preciso richiesto dai materiali scelti per trasformarsi in restauri di successo.

Tabella Riassuntiva:

| Specifiche | Valore Tipico | Informazione Chiave |

|---|---|---|

| Alimentazione | 220V/50Hz | Standard comune per un funzionamento stabile in molte regioni |

| Consumo Energetico | 1200W (riscaldamento) + 350W (pompa del vuoto) | La potenza di riscaldamento influisce sulla velocità; la pompa del vuoto è essenziale per restauri densi |

| Temperatura Max | 1200°C | Sufficiente per la maggior parte delle ceramiche dentali, incluso il disilicato di litio |

| Velocità di Riscaldamento | 10-100°C al minuto | L'intervallo programmabile previene shock termico e aumenta l'efficienza |

| Dimensioni della Camera | φ85mm x 55mm | Determina la produttività per corone, ponti e faccette |

| Accuratezza della Temperatura | +/- 1°C | Critica per cicli di cottura precisi e ripetibili |

| Caratteristiche Chiave | Distribuzione uniforme del calore, connettività USB, memoria dei programmi | Assicura una sinterizzazione uniforme, aggiornamenti facili ed efficienza del flusso di lavoro |

Aggiorna il tuo laboratorio dentistico con i forni ad alta temperatura di precisione KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo soluzioni avanzate come Forni a Muffle, a Tubo, Rotativi, Sotto Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo le tue esigenze sperimentali uniche, sia per la produzione ad alto volume, che per restauri estetici o configurazioni versatili per piccoli laboratori. Ottieni risultati coerenti e affidabili: contattaci oggi per discutere come i nostri forni possono migliorare il tuo flusso di lavoro e fornire restauri dentali superiori!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché è importante una manutenzione regolare per i forni dei laboratori odontotecnici?Garantire precisione e longevità

- Qual è lo scopo dei forni di sinterizzazione e glasatura dentale? Ottenere restauri dentali forti ed estetici

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali tipi di elementi riscaldanti vengono utilizzati nei forni dentali in ceramica? Scegli l'elemento giusto per il tuo laboratorio odontotecnico

- Quanto a lungo possono durare in genere i forni per porcellana di qualità? Massimizzare la durata con una cura esperta

- In che modo i forni per porcellana contribuiscono alla qualità del restauro dentale? Garantire resistenza, estetica e adattamento

- Quali sono le caratteristiche delle restaurazioni in porcellana fusa su metallo (PFM)? Scopri i loro punti di forza e i compromessi

- Qual è il ruolo di un forno per la stampa 3D in odontoiatria? Trasformare i pezzi stampati in restauri dentali durevoli