In sostanza, un forno per porcellana dentale è un forno altamente specializzato utilizzato dai tecnici per cuocere, o "cuocere al forno", i materiali ceramici dentali. Questo processo di riscaldamento controllato con precisione trasforma i composti ceramici grezzi in restauri dentali durevoli e realistici, come corone, ponti e faccette. È la fase critica che conferisce al prodotto finale la resistenza, il colore e la traslucenza richiesti.

La vera funzione di un forno per porcellana non è solo riscaldare la ceramica, ma controllare meticolosamente la temperatura, il tempo e l'atmosfera. Questa precisione è ciò che consente a un tecnico di replicare la complessa interazione tra resistenza ed estetica riscontrata in un dente naturale.

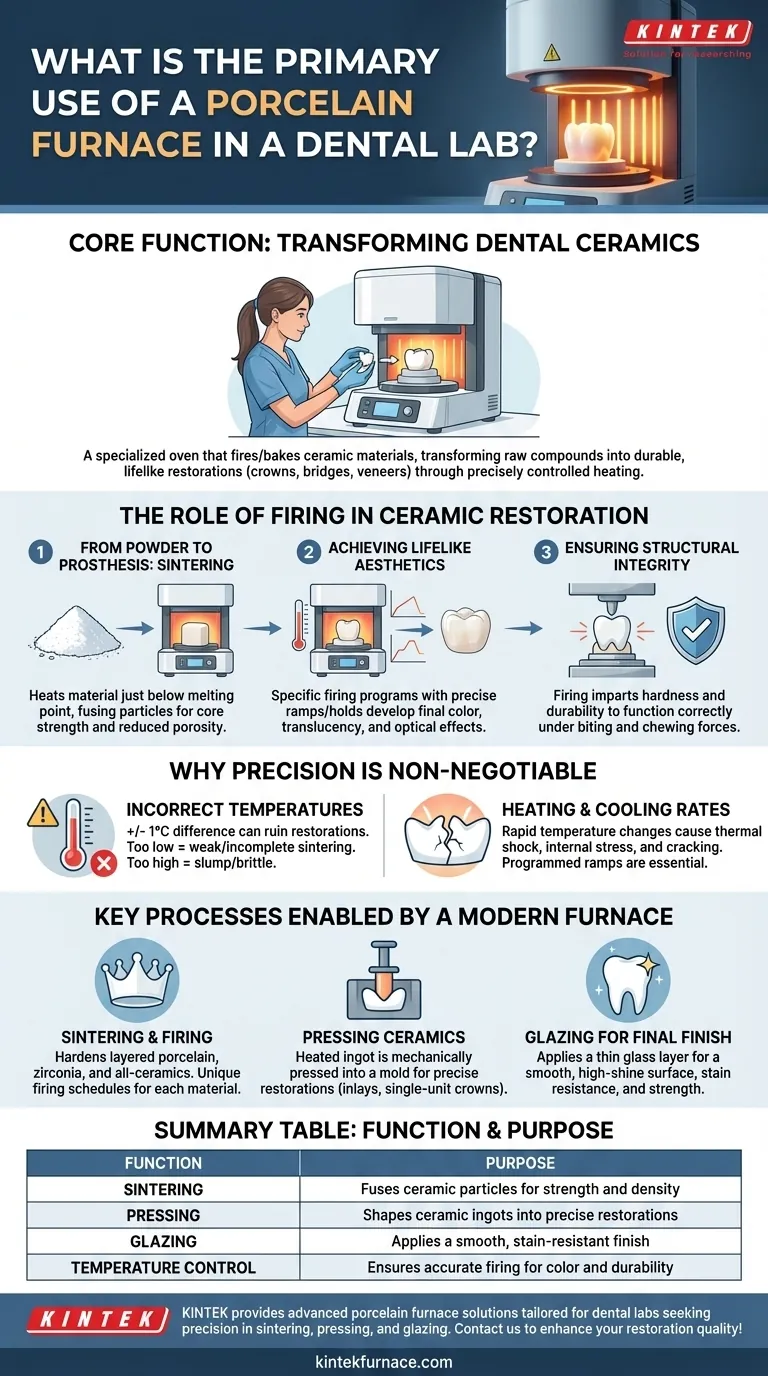

Il ruolo della cottura nella restaurazione ceramica

Un forno per porcellana è lo strumento centrale nella creazione di protesi ceramiche di alta qualità. La sua funzione va ben oltre il semplice riscaldamento, poiché orchestra la trasformazione dei materiali a livello microscopico.

Dalla polvere alla protesi: il processo di sinterizzazione

Le ceramiche dentali spesso iniziano come una polvere fine o un blocco preformato. Il forno esegue un processo chiamato sinterizzazione, in cui riscalda il materiale a una temperatura elevata appena al di sotto del suo punto di fusione.

Ciò provoca la fusione delle singole particelle ceramiche, riducendo drasticamente la porosità e formando una massa solida e densa. Questo è il passaggio fondamentale che conferisce al restauro la sua resistenza di base.

Ottenere un'estetica realistica

Un obiettivo chiave di qualsiasi restauro dentale è fondersi perfettamente con i denti naturali del paziente. Il ciclo di cottura del forno è fondamentale per sviluppare il colore e la traslucenza finali.

I tecnici utilizzano programmi di cottura specifici — con precisione di mantenimento della temperatura e rampe — per ottenere gli effetti ottici desiderati, assicurando che la corona o la faccetta finale appaia naturale e non come un pezzo di plastica piatto e opaco.

Garantire l'integrità strutturale

Il processo di cottura conferisce la necessaria durezza e durata affinché il restauro funzioni correttamente all'interno della bocca.

Una ceramica cotta in modo errato sarà debole, fragile e soggetta a fratture sotto le normali forze di masticazione. Un ciclo di cottura corretto garantisce che il prodotto finale sia un dispositivo medico durevole e affidabile.

Processi chiave abilitati da un forno moderno

I forni moderni sono programmabili e versatili, capaci di eseguire diversi processi distinti richiesti nella fabbricazione di diversi restauri.

Sinterizzazione e Cottura

Questa è la funzione principale, utilizzata per indurire la porcellana stratificata, le corone in zirconia a contorno completo e altri materiali interamente ceramici. Ogni tipo di ceramica richiede un programma di cottura unico e predefinito per risultati ottimali.

Pressatura delle Ceramiche

Molti forni sono anche forni "combi" o "a pressa". In questo processo, un lingotto ceramico riscaldato viene meccanicamente pressato in uno stampo per creare un restauro estremamente preciso, come un intarsio o una corona a unità singola. Il forno fornisce il calore uniforme necessario per rendere plastica la ceramica per la pressatura.

Vetrificazione per una finitura finale

L'ultimo passaggio nella fabbricazione è spesso una cottura di vetrificazione. Il restauro viene rivestito con un sottile strato di vetro e cotto a una temperatura specifica. Questo crea una superficie liscia, non porosa e lucida che imita lo smalto dei denti naturali, migliora la resistenza alle macchie e aumenta la resistenza.

Comprendere i compromessi: perché la precisione non è negoziabile

Il successo di un restauro in ceramica dipende interamente dalla precisione del forno. Anche deviazioni minime possono portare a un fallimento completo del prodotto.

Il rischio di temperature di cottura errate

Una differenza di soli pochi gradi può rovinare un restauro. I forni moderni mantengono un'accuratezza entro +/- 1° Celsius per questo motivo.

Se la temperatura è troppo bassa, la ceramica non sinterizzerà completamente e sarà debole. Se è troppo alta, può collassare, perdere la sua forma o diventare eccessivamente vetrosa e fragile.

L'impatto dei tassi di riscaldamento e raffreddamento

Lo shock termico è un rischio maggiore. Se la ceramica viene riscaldata o raffreddata troppo rapidamente, possono accumularsi tensioni interne e causare la rottura. La capacità del forno di essere programmato con specifici rampe di riscaldamento e raffreddamento è essenziale per prevenire ciò.

Requisiti di programma specifici per materiale

Non esiste un ciclo di cottura valido per tutti. Materiali come la zirconia e il disilicato di litio hanno requisiti termici notevolmente diversi e altamente specifici. Un forno affidabile deve essere in grado di memorizzare ed eseguire accuratamente decine di questi programmi unici senza errori.

Fare la scelta giusta per il tuo obiettivo

Il forno giusto dipende interamente dai tipi di restauri prodotti dal tuo laboratorio dentistico e dal livello di qualità che miri a raggiungere.

- Se il tuo obiettivo principale è il lavoro di corone e ponti ad alto volume: Dai priorità a un forno con una robusta programmabilità, una grande capacità della camera e un'affidabilità comprovata per cicli di sinterizzazione ripetibili.

- Se il tuo obiettivo principale sono i casi estetici di fascia alta (faccette, tonalità personalizzate): Investi in un forno con il massimo grado di precisione della temperatura e programmi di vetrificazione personalizzabili per ottenere una perfetta traslucenza e corrispondenza dei colori.

- Se il tuo laboratorio è una struttura multiuso: Un forno combinato che gestisce abilmente sia la cottura convenzionale che la pressatura offre la massima versatilità per la lavorazione di diversi tipi di materiali ceramici.

In definitiva, il forno per porcellana è lo strumento critico che colma il divario tra il materiale grezzo e un restauro dentale funzionale ed estetico.

Tabella riassuntiva:

| Funzione | Scopo |

|---|---|

| Sinterizzazione | Fonde le particelle di ceramica per resistenza e densità |

| Pressatura | Modella i lingotti ceramici in restauri precisi |

| Vetrificazione | Applica una finitura liscia e resistente alle macchie |

| Controllo della Temperatura | Assicura una cottura accurata per colore e durata |

Pronto ad elevare le capacità del tuo laboratorio dentistico? KINTEK fornisce soluzioni avanzate per forni per porcellana con eccezionali capacità di R&S e produzione interna. I nostri prodotti, inclusi forni a muffola, a tubo, rotativi, a vuoto e con atmosfera personalizzabili, e sistemi CVD/PECVD, sono studiati su misura per i laboratori dentistici che cercano precisione nella sinterizzazione, pressatura e vetrificazione di corone, ponti e faccette. Contattaci oggi per discutere di come i nostri forni ad alta temperatura possono migliorare la qualità ed efficienza dei tuoi restauri!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone