In sintesi, le caratteristiche principali che un forno per porcellana aggiunge per i miglioramenti estetici sono quelle che facilitano l'applicazione precisa e la cottura di colori (stains) e smalti (glazes). Tuttavia, il vero potenziale estetico di una restaurazione viene sbloccato non da una singola caratteristica, ma da una serie di capacità tecniche che conferiscono al tecnico il controllo assoluto sul processo di cottura della ceramica.

La capacità di applicare colori e smalti è la caratteristica estetica più diretta, ma un'estetica superiore si ottiene fondamentalmente attraverso la capacità centrale del forno di controllare in modo preciso, ripetibile e uniforme la temperatura e l'atmosfera.

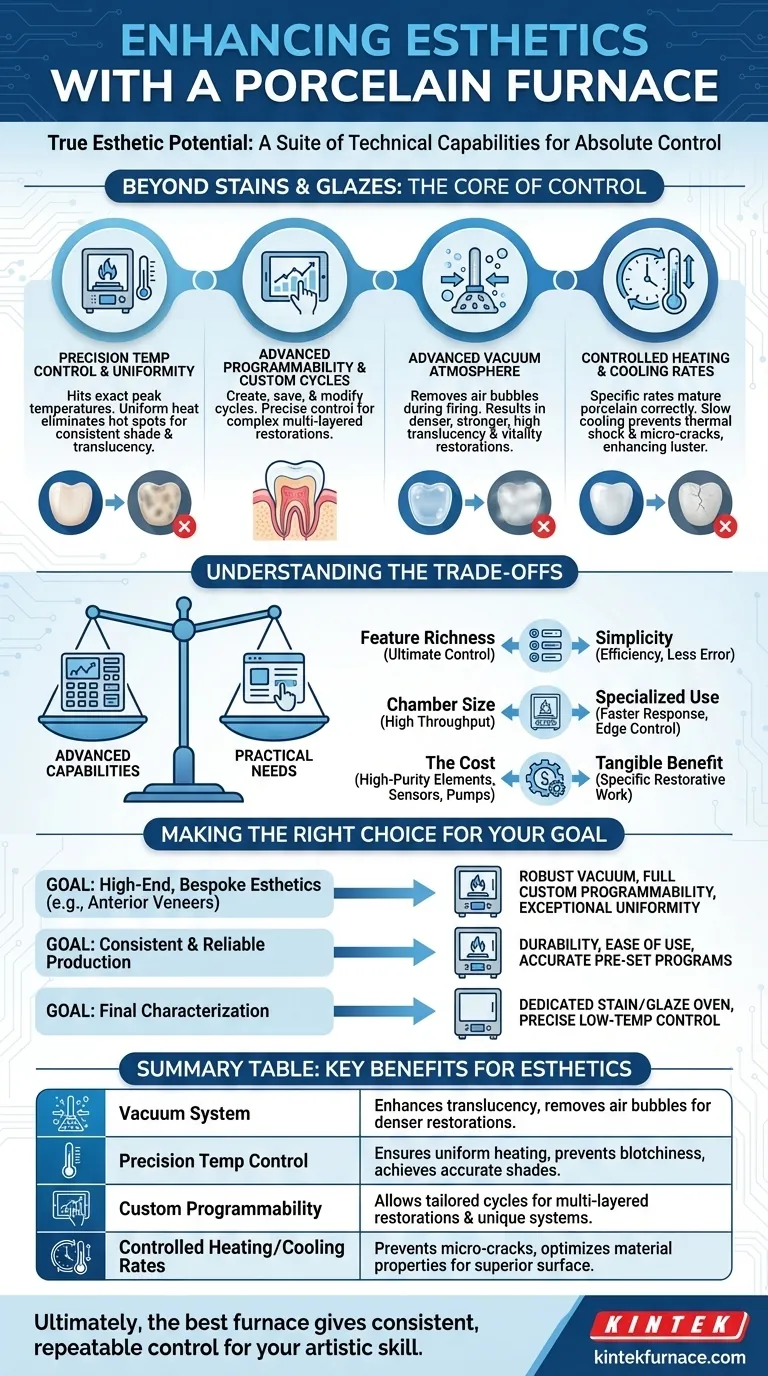

Oltre Colori e Smalti: Il Cuore del Controllo Estetico

Sebbene un ciclo dedicato per "colori e smalti" sia una chiara caratteristica estetica, diverse capacità tecniche fondamentali hanno un impatto molto maggiore sull'aspetto finale di una restaurazione. Queste caratteristiche assicurano che la ceramica raggiunga le sue proprietà ideali di traslucenza, valore cromatico e consistenza superficiale.

Controllo della Temperatura di Precisione e Uniformità

La tonalità finale e la traslucenza di una ceramica dipendono in modo critico dal raggiungimento di temperature di picco esatte. Un forno con controllori di temperatura di fascia alta ed elementi riscaldanti posizionati strategicamente (spesso disiliciuro di molibdeno) garantisce questa precisione.

La distribuzione uniforme del calore è altrettanto importante. Elimina i "punti caldi" all'interno della camera di cottura, prevenendo una vetrificazione non uniforme che può portare a un aspetto maculato o opaco nella restaurazione finale.

Programmazione Avanzata e Cicli Personalizzati

I forni moderni vanno ben oltre i semplici programmi preimpostati. La capacità per un tecnico di creare, salvare e modificare cicli di cottura personalizzati tramite un touchscreen intuitivo è un potente strumento estetico.

Ciò consente un controllo preciso su ogni fase del processo, adattandosi alle esigenze uniche di diversi sistemi ceramici, porcellane mescolate su misura o complesse restaurazioni multistrato con caratterizzazione interna.

Atmosfera Avanzata della Camera di Cottura (Vuoto)

Molti forni di fascia alta incorporano una pompa per il vuoto. Durante il ciclo di cottura, questa pompa rimuove l'aria dalla camera di cottura.

Questo processo estrae le bolle d'aria microscopiche dalle particelle di porcellana prima che si sinterizzino. Il risultato è una restaurazione più densa e resistente con una traslucenza e vitalità significativamente maggiori, che è una pietra angolare dell'estetica di fascia alta.

Tassi di Riscaldamento e Raffreddamento Controllati

La velocità con cui un forno si riscalda e si raffredda ha un impatto notevole sul risultato finale. La capacità di programmare una specifica velocità di riscaldamento (ad esempio, 60°C al minuto) è fondamentale per maturare correttamente i diversi tipi di porcellana.

Allo stesso modo, una fase di raffreddamento lenta e controllata previene lo shock termico, che può causare microfessure che compromettono sia la resistenza che la lucentezza superficiale della restaurazione.

Comprendere i Compromessi

Investire in un forno richiede di bilanciare le capacità avanzate con le esigenze pratiche. Non tutte le caratteristiche sono necessarie per ogni laboratorio.

Ricchezza di Funzionalità rispetto alla Semplicità

Un forno con centinaia di slot programmabili e opzioni di calibrazione avanzate offre il massimo controllo. Tuttavia, questa complessità può essere eccessiva e non necessaria per un laboratorio che utilizza principalmente uno o due sistemi ceramici coerenti.

Per molti, un forno con una manciata di programmi preimpostati affidabili e un'interfaccia intuitiva offre maggiore efficienza e minore margine di errore dell'utente.

Dimensioni della Camera rispetto all'Uso Specializzato

Una grande camera di cottura consente una maggiore produttività, essenziale per un laboratorio orientato alla produzione.

Tuttavia, una camera più piccola tende a riscaldarsi in modo più uniforme e a rispondere più rapidamente ai cambiamenti di temperatura, offrendo potenzialmente un leggero vantaggio nel controllo per i casi estetici anteriori, complessi e a unità singola.

Il Costo del Controllo Definitivo

Caratteristiche come elementi riscaldanti a spirale di elevata purezza al quarzo, sensori di temperatura multipunto e potenti pompe per il vuoto contribuiscono direttamente a un prezzo più elevato.

È necessario valutare il costo di queste caratteristiche rispetto al beneficio tangibile che apportano al tipo specifico di lavoro restaurativo che si esegue. Un semplice forno per smalti è molto più conveniente di un forno per ceramica completamente attrezzato se questo è il suo unico scopo.

Prendere la Decisione Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dall'obiettivo estetico primario del tuo lavoro.

- Se la tua priorità principale è l'estetica di fascia alta e su misura (ad esempio, faccette anteriori): Dai la priorità a un forno con un robusto sistema di vuoto, programmazione personalizzata completa e una reputazione per un'eccezionale uniformità della temperatura.

- Se la tua priorità principale è la produzione costante e affidabile: Scegli un forno noto per la sua durata, facilità d'uso e programmi preimpostati accurati per i materiali più comuni che utilizzi.

- Se la tua priorità principale è semplicemente la caratterizzazione finale: Un forno più piccolo e dedicato per colori e smalti con un controllo preciso a bassa temperatura è la soluzione più efficiente ed economicamente vantaggiosa.

In definitiva, il forno migliore è quello che ti fornisce il controllo costante e ripetibile necessario per tradurre la tua abilità artistica nella restaurazione finale.

Tabella Riassuntiva:

| Caratteristica | Beneficio Chiave per l'Estetica |

|---|---|

| Sistema a Vuoto | Migliora la traslucenza rimuovendo le bolle d'aria per restaurazioni più dense e vitali |

| Controllo Preciso della Temperatura | Assicura un riscaldamento uniforme per prevenire le macchie e ottenere tonalità accurate |

| Programmazione Personalizzata | Consente cicli su misura per restaurazioni multistrato e sistemi ceramici unici |

| Tassi di Riscaldamento/Raffreddamento Controllati | Previene le microfessure e ottimizza le proprietà del materiale per una finitura superficiale superiore |

Migliora i risultati estetici del tuo laboratorio odontotecnico con i forni per porcellana avanzati di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche per restaurazioni coerenti e di alta qualità. Contattaci oggi per discutere come i nostri forni possono migliorare il tuo controllo e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione