Una corretta manutenzione di una fornace per ceramica dentale è un processo sistematico che va ben oltre la semplice pulizia. Richiede una calibrazione regolare dei controlli di temperatura, una pulizia approfondita della camera di cottura e un'ispezione diligente dei componenti critici come gli elementi riscaldanti e le termocoppie. Aderire alle linee guida specifiche del produttore è fondamentale per garantire sia la longevità dell'attrezzatura sia la qualità dei restauri finali.

Lo scopo centrale della manutenzione della fornace è garantire l'accuratezza della temperatura e la purezza dell'ambiente durante il ciclo di cottura. Qualsiasi deviazione di temperatura o contaminazione nella camera compromette direttamente le proprietà fisiche e l'estetica della ceramica, portando a restauri falliti e risorse sprecate.

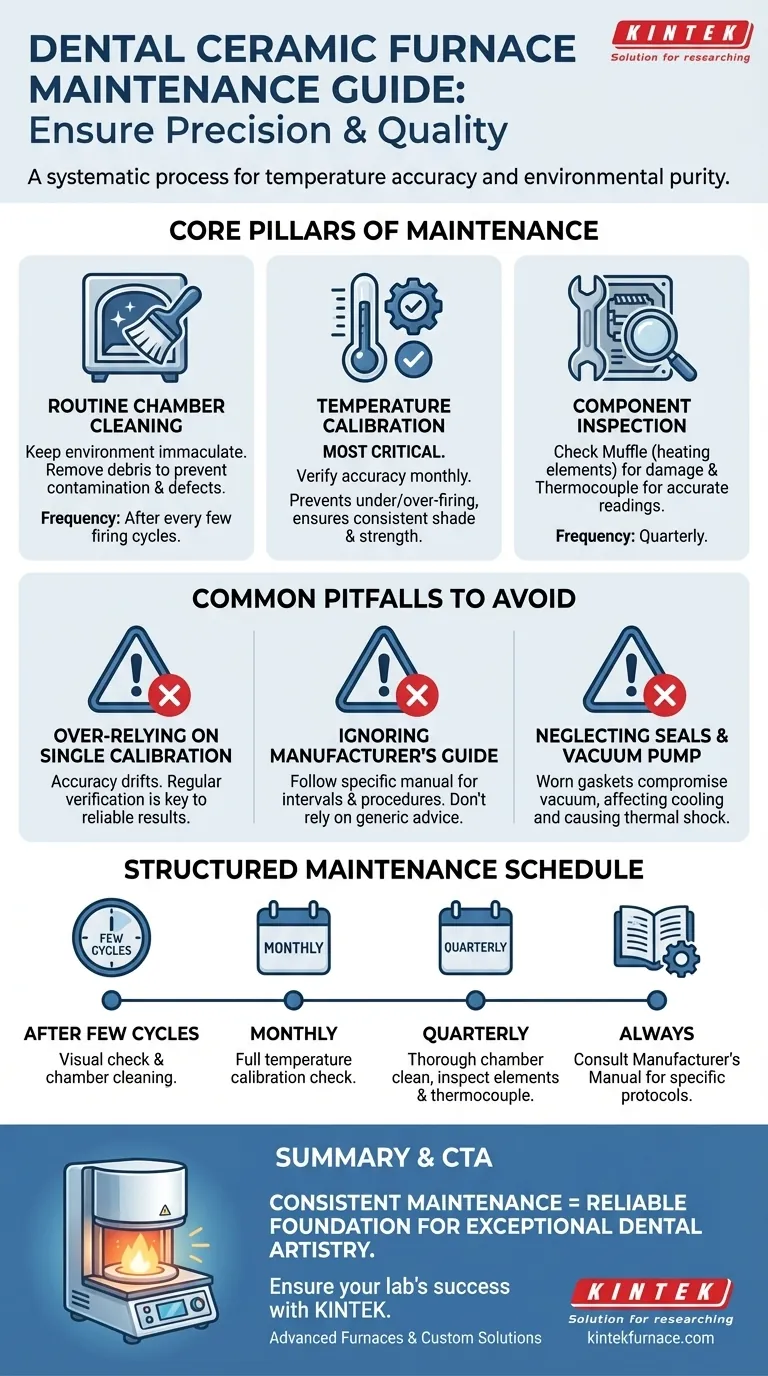

I Pilastri Fondamentali della Manutenzione della Fornace

Per ottenere risultati costanti e di alta qualità, la routine di manutenzione deve concentrarsi sui tre fattori che influenzano direttamente il processo di cottura: l'ambiente della camera, l'accuratezza della temperatura e lo stato di salute dei componenti che generano calore.

Pulizia Routinaria della Camera

La camera di cottura deve essere un ambiente immacolato. Detriti o contaminanti rimasti dai cicli precedenti possono vaporizzarsi ad alte temperature e incorporarsi nei nuovi restauri, causando scolorimento e difetti.

Una camera pulita assicura che l'unico materiale in cottura sia la ceramica stessa, portando a risultati prevedibili ed esteticamente puri. Questo dovrebbe essere un compito frequente, eseguito dopo ogni pochi cicli di cottura.

Calibrazione e Verifica della Temperatura

Questo è il compito di manutenzione più critico in assoluto. La funzione principale di una fornace dentale è eseguire un profilo di temperatura preciso, e non ci si può fidare ciecamente del display digitale.

Il termometro interno della fornace, la termocoppia, può subire una deriva nel tempo. Una calibrazione regolare utilizzando un termometro esterno e verificato assicura che quando il programma richiede 960°C, la camera sia effettivamente a 960°C. Senza questo, si rischia di cuocere troppo o troppo poco la ceramica, il che ne rovina la struttura cristallina, la resistenza e la tonalità.

Ispezione dei Componenti Critici

Diversi componenti lavorano insieme per ottenere il corretto ciclo di cottura. Il loro cedimento può essere graduale, e solo un'ispezione visiva rivelerà un problema prima che rovini un lotto di lavoro.

Elementi Riscaldanti Gli elementi riscaldanti (o la muffola) generano il calore. Con il tempo, possono degradarsi, creparsi o deformarsi. Ciò porta a un riscaldamento non uniforme all'interno della camera, facendo sì che un lato di un restauro venga cotto diversamente dall'altro. Cercare segni di scolorimento, sfaldamento o danni fisici.

La Termocoppia La termocoppia è il sensore che legge la temperatura all'interno della camera e la riporta al controllore. Una termocoppia degradata o contaminata fornirà letture imprecise. La fornace potrebbe credere di essere alla temperatura corretta quando non lo è, rendendo impossibile una cottura accurata anche con elementi riscaldanti perfetti.

Errori Comuni e Mancanze

Anche i laboratori con un programma di manutenzione possono cadere in trappole che compromettono la loro produzione. Evitare queste sviste comuni è fondamentale per un funzionamento della fornace veramente affidabile.

Eccessiva Fiducia in un'Unica Calibrazione

La calibrazione della temperatura non è un compito da "impostare e dimenticare". L'accuratezza di una fornace può variare a causa dell'invecchiamento dei componenti e dell'uso intensivo. Una fornace calibrata a gennaio potrebbe essere significativamente fuori standard a giugno. La verifica dovrebbe essere un evento regolare e programmato.

Ignorare la Guida del Produttore

I materiali di riferimento forniti dal produttore della vostra fornace non sono suggerimenti; sono la vostra principale direttiva operativa. Contengono intervalli di manutenzione specifici, numeri di parte e procedure di calibrazione su misura per il design e i materiali unici di quella macchina. I consigli generici sono utili, ma la guida del produttore è definitiva.

Trascurare le Guarnizioni e la Pompa del Vuoto

Molti cicli di cottura fanno affidamento su un vuoto per rimuovere l'ossigeno e prevenire la formazione di bolle. Una guarnizione della porta usurata o un difetto nella tenuta della pompa del vuoto possono causare una perdita di vuoto durante il ciclo. Ciò non solo influisce sulla ceramica, ma può anche influire sulla velocità di raffreddamento, potenzialmente causando shock termico e crepe nel restauro finale.

Strutturare il Vostro Programma di Manutenzione

Un programma proattivo elimina le congetture e assicura l'affidabilità a lungo termine. Utilizzare la seguente struttura come punto di partenza, ma fare sempre riferimento al manuale specifico della propria fornace.

- Dopo ogni pochi cicli di cottura: Eseguire una rapida ispezione visiva e pulire eventuali detriti evidenti dal fondo della camera di cottura.

- Ogni mese: Effettuare un controllo completo di calibrazione della temperatura con un kit di calibrazione affidabile per verificare l'accuratezza della fornace.

- Ogni trimestre: Eseguire una pulizia approfondita della camera e ispezionare gli elementi riscaldanti e la termocoppia per rilevare segni di usura, invecchiamento o contaminazione.

- Consultare sempre il manuale del produttore: Fare riferimento alle loro raccomandazioni specifiche per intervalli e procedure, poiché hanno la precedenza su qualsiasi consiglio generale.

Una manutenzione costante trasforma la vostra fornace da una potenziale variabile a una base affidabile per un'arte dentale eccezionale.

Tabella Riassuntiva:

| Attività di Manutenzione | Frequenza | Scopo Principale |

|---|---|---|

| Pulizia della Camera | Dopo ogni pochi cicli | Rimuovere contaminanti per risultati ceramici puri |

| Calibrazione della Temperatura | Mensile | Verificare l'accuratezza per prevenire una cottura insufficiente/eccessiva |

| Ispezione dei Componenti | Trimestrale | Controllare l'usura di elementi riscaldanti e termocoppia |

| Consultare la Guida del Produttore | Come specificato | Seguire procedure personalizzate per prestazioni ottimali |

Assicura il successo del tuo laboratorio odontotecnico con soluzioni di fornaci affidabili da KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni ad alta temperatura avanzati come Forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, personalizzati in base alle vostre esigenze uniche. Le nostre approfondite capacità di personalizzazione garantiscono prestazioni precise per restauri consistenti e di alta qualità. Non lasciare che i problemi di manutenzione compromettano il tuo lavoro—contattaci oggi per scoprire come le nostre soluzioni possono migliorare la tua efficienza e i risultati!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti