In sostanza, un forno a camera a atmosfera ottiene un controllo preciso dell'atmosfera attraverso un sistema integrato che gestisce tre fattori critici: l'integrità strutturale della camera sigillata, l'erogazione precisa di gas specifici e il monitoraggio e la regolazione continui dell'ambiente interno. Combinando una costruzione ad alta integrità con hardware avanzato per il flusso di gas e anelli di controllo intelligenti, il forno crea un ambiente di processo altamente stabile e ripetibile isolato dall'aria esterna.

La precisione di un forno a atmosfera non è il risultato di un singolo componente, ma di un sistema che lavora in concerto. Si basa su una camera fisicamente sigillata per prevenire la contaminazione, hardware di precisione per controllare gli input di gas e sensori intelligenti per mantenere uno stato interno stabile.

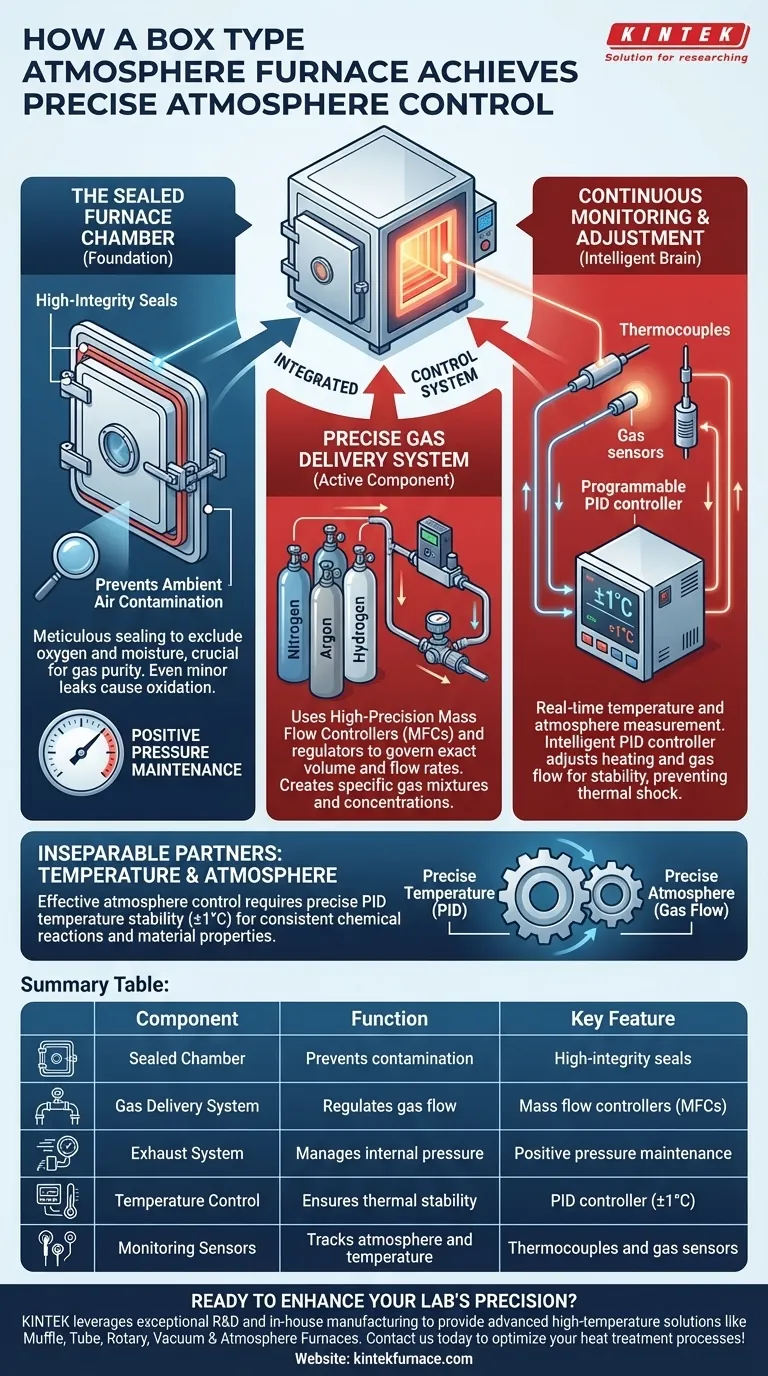

I componenti principali del controllo dell'atmosfera

Per capire come si ottiene la precisione, dobbiamo esaminare i sistemi chiave che lavorano insieme. Il guasto di un singolo componente compromette l'intero processo.

La camera del forno sigillata

La base del controllo dell'atmosfera è l'involucro fisico. La camera deve essere meticolosamente sigillata per impedire che l'aria ambiente, in particolare ossigeno e umidità, penetri e contamini il processo.

Questa integrità della tenuta è cruciale per mantenere la purezza del gas desiderata. Anche una piccola perdita può introdurre contaminanti che portano a ossidazione indesiderata o a fallimenti delle reazioni chimiche ad alte temperature.

Il sistema di erogazione del gas

Questo sistema è la componente attiva del controllo dell'atmosfera. Utilizza hardware specializzato per introdurre e regolare i gas all'interno della camera.

Vengono utilizzati regolatori di portata massica (MFC) e regolatori di pressione ad alta precisione per governare l'esatto volume e la portata di ciascun gas, come azoto, argon o idrogeno. Ciò consente la creazione di miscele e concentrazioni di gas specifiche richieste per il processo di trattamento.

La gestione dello scarico e della pressione

Il controllo non consiste solo nell'immettere gas. Il forno deve anche gestire la sua pressione interna e lo scarico.

In genere, viene mantenuta una leggera pressione positiva all'interno della camera. Ciò garantisce che, in presenza di perdite microscopiche, il gas atmosferico interno fluisca verso l'esterno, impedendo all'aria ambiente di fluire verso l'interno e garantendo un ambiente puro.

Perché il controllo della temperatura è inseparabile dall'atmosfera

Un'atmosfera perfettamente controllata è efficace solo se abbinata a un controllo della temperatura altrettanto preciso. Le reazioni chimiche e le proprietà dei materiali a cui si mira con il trattamento termico dipendono da entrambe le variabili.

Rilevamento della temperatura ad alta precisione

I forni utilizzano sensibili termocoppie per misurare la temperatura interna in tempo reale. La precisione e il posizionamento di questi sensori sono fondamentali per fornire dati affidabili al sistema di controllo.

Controllo PID intelligente

Questi dati vengono immessi in un controllore PID (Proporzionale-Integrale-Derivativo) programmabile. Un controllore PID è un algoritmo intelligente che regola costantemente l'alimentazione agli elementi riscaldanti.

La sua funzione è raggiungere la temperatura target senza superamenti e quindi mantenere tale temperatura con la minima fluttuazione, raggiungendo spesso una stabilità precisa fino a ±1°C. Ciò previene shock termici e variazioni che potrebbero rovinare un processo sensibile.

Comprendere i compromessi e le insidie

Sebbene altamente efficaci, ottenere e mantenere un controllo preciso dell'atmosfera comporta considerazioni pratiche e potenziali punti di guasto.

Integrità e manutenzione delle guarnizioni

Le guarnizioni e i sigilli che assicurano l'integrità della camera sono parti di consumo. Si degradano nel tempo a causa dei cicli termici e devono essere ispezionati e sostituiti regolarmente per prevenire la contaminazione dell'atmosfera.

Purezza del gas e costi

La precisione del forno diventa inutile se il gas sorgente non è puro. L'utilizzo di gas ad alta purezza è essenziale ma aumenta il costo operativo, specialmente per i gas inerti come l'argon.

Tempo di spurgo rispetto al throughput

Prima che possa iniziare un ciclo di riscaldamento, la camera del forno deve essere spurgata dall'aria ambiente e riempita con il gas di processo desiderato. Questo ciclo di spurgo richiede tempo e può rappresentare un collo di bottiglia negli ambienti di produzione ad alto throughput.

Fare la scelta giusta per il tuo processo

Comprendere questi sistemi ti consente di allineare le capacità di un forno con il tuo obiettivo specifico.

- Se la tua attenzione principale è prevenire l'ossidazione (ad esempio, ricottura brillante): La chiave è garantire un'eccellente integrità della tenuta e mantenere una pressione positiva costante con un gas inerte come l'azoto.

- Se la tua attenzione principale sono reazioni chimiche specifiche (ad esempio, carburazione): Il fattore critico è l'accuratezza e la reattività del sistema di miscelazione dei gas, in particolare i regolatori di portata massica.

- Se la tua attenzione principale è la ricerca con elevata ripetibilità: L'aspetto più importante è la stretta integrazione della stabilità della temperatura PID e del controllo dell'atmosfera, unita a una robusta registrazione dei dati.

Apprezzando come questi sistemi lavorano insieme, puoi assicurarti che il tuo processo di trattamento termico sia preciso e affidabile.

Tabella riassuntiva:

| Componente | Funzione | Caratteristica chiave |

|---|---|---|

| Camera sigillata | Previene la contaminazione | Guarnizioni ad alta integrità |

| Sistema di erogazione del gas | Regola il flusso di gas | Regolatori di portata massica (MFC) |

| Sistema di scarico | Gestisce la pressione interna | Mantenimento della pressione positiva |

| Controllo della temperatura | Garantisce la stabilità termica | Controllore PID (±1°C) |

| Sensori di monitoraggio | Traccia atmosfera e temperatura | Termocoppie e sensori di gas |

Pronto a migliorare la precisione del tuo laboratorio con un forno a atmosfera personalizzato? KINTEK sfrutta l'eccezionale R&S e la produzione interna per fornire soluzioni avanzate ad alta temperatura come forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce che le tue esigenze sperimentali uniche siano soddisfatte. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale