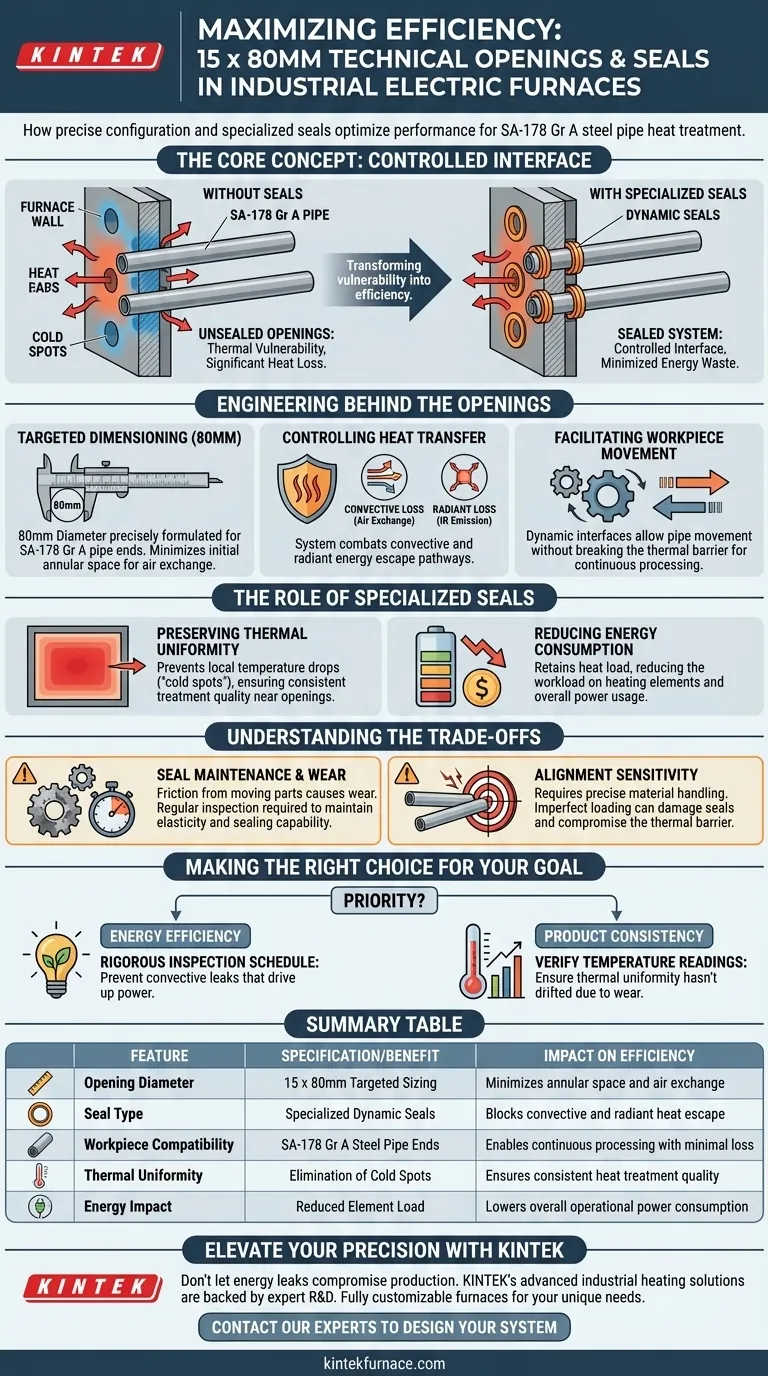

La precisa configurazione di quindici aperture tecniche da 80 mm consente il trattamento termico mirato delle estremità dei tubi in acciaio SA-178 Gr A senza compromettere l'involucro termico del forno. Integrando guarnizioni specializzate che si adattano al movimento del pezzo, queste aperture riducono drasticamente la dispersione di calore convettivo e radiante, traducendosi direttamente in temperature interne stabilizzate e minori requisiti energetici.

Isolando efficacemente l'ambiente interno, queste guarnizioni specializzate trasformano una potenziale vulnerabilità termica—molteplici penetrazioni dello scafo—in un'interfaccia controllata che supporta la lavorazione continua minimizzando gli sprechi energetici.

L'ingegneria dietro le aperture

Dimensionamento mirato

Le aperture sono prodotte con uno specifico diametro di 80 mm. Questa dimensione è calcolata per consentire l'inserimento delle estremità dei tubi in acciaio SA-178 Gr A.

Abbinando la dimensione dell'apertura al pezzo, il design limita naturalmente lo spazio anulare disponibile per lo scambio d'aria. Ciò minimizza il potenziale iniziale di dispersione di calore prima ancora che vengano applicate le guarnizioni.

Controllo dei meccanismi di trasferimento del calore

Il sistema è progettato per contrastare due specifici tipi di perdita di energia: convettiva e radiante.

La perdita convettiva si verifica quando l'atmosfera calda del forno fuoriesce attraverso le fessure, mentre la perdita radiante comporta l'emissione diretta di energia infrarossa. L'integrazione delle aperture con le guarnizioni blocca efficacemente entrambi i percorsi.

Facilitare il movimento del pezzo

Il trattamento termico industriale richiede spesso il movimento o la rotazione delle parti durante il ciclo.

Le aperture tecniche non sono tappi statici; sono interfacce dinamiche. Il design consente alle estremità dei tubi di muoversi secondo le necessità del processo senza rompere la barriera termica.

Il ruolo delle guarnizioni specializzate

Mantenimento dell'uniformità termica

La coerenza è fondamentale nel trattamento termico. Se il calore fuoriesce dalle aperture, si creano "punti freddi" vicino alla parete del forno.

Le guarnizioni impediscono queste cadute di temperatura locali. Ciò garantisce che l'uniformità termica interna rimanga intatta, assicurando che le estremità dei tubi vicino alle aperture ricevano esattamente lo stesso trattamento di quelle più interne al forno.

Riduzione del consumo energetico

Quando un forno perde calore, gli elementi riscaldanti devono lavorare di più per compensare.

Minimizzando le perdite attraverso le quindici aperture, il forno trattiene il suo carico termico in modo più efficace. Ciò riduce direttamente il consumo energetico complessivo necessario per mantenere la temperatura di processo.

Comprendere i compromessi

Manutenzione e usura delle guarnizioni

Sebbene queste guarnizioni siano essenziali per l'efficienza, introducono una variabile di manutenzione. Poiché interagiscono con pezzi in movimento, le guarnizioni sono soggette ad attrito e usura meccanica.

Guarnizioni deteriorate comprometteranno sia l'efficienza che l'uniformità termica. Richiedono un'ispezione regolare per garantire che non abbiano perso la loro elasticità o capacità di tenuta.

Sensibilità all'allineamento

L'efficacia di un'apertura da 80 mm dipende da un caricamento preciso.

Se i tubi SA-178 Gr A non sono perfettamente allineati con le aperture, potrebbero danneggiare fisicamente le guarnizioni durante l'inserimento o il movimento. Ciò richiede sistemi di movimentazione dei materiali precisi per evitare danni alla barriera termica.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore di questa configurazione del forno, considera le tue priorità operative:

- Se la tua priorità principale è l'efficienza energetica: implementa un rigoroso programma di ispezione delle guarnizioni per prevenire perdite convettive che aumenteranno silenziosamente il consumo di energia.

- Se la tua priorità principale è la coerenza del prodotto: verifica regolarmente le letture di temperatura vicino alle aperture tecniche per garantire che l'uniformità termica non si sia alterata a causa dell'usura delle guarnizioni.

Una corretta gestione di queste interfacce garantisce che il tuo forno operi alla massima efficienza termica.

Tabella riassuntiva:

| Caratteristica | Specifiche/Benefici | Impatto sull'efficienza |

|---|---|---|

| Diametro apertura | Dimensionamento mirato 15 x 80 mm | Minimizza lo spazio anulare e lo scambio d'aria |

| Tipo di guarnizione | Guarnizioni dinamiche specializzate | Blocca la dispersione di calore convettivo e radiante |

| Compatibilità pezzo | Estremità di tubi in acciaio SA-178 Gr A | Consente la lavorazione continua con perdite minime |

| Uniformità termica | Eliminazione dei punti freddi | Garantisce una qualità di trattamento termico costante |

| Impatto energetico | Riduzione del carico degli elementi | Abbassa il consumo energetico operativo complessivo |

Eleva la precisione del tuo trattamento termico con KINTEK

Non lasciare che le perdite di energia compromettano la qualità della tua produzione. Le soluzioni avanzate di riscaldamento industriale di KINTEK sono supportate da R&S e produzione esperte, offrendo sistemi ad alte prestazioni Muffola, a Tubo, Rotativi, Sottovuoto e CVD. Che tu necessiti di aperture tecniche specializzate o barriere termiche personalizzate, i nostri forni sono completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio e industriali.

Pronto a ottimizzare la tua efficienza termica? Contatta oggi i nostri esperti per progettare un sistema ad alta temperatura su misura per il tuo specifico pezzo e i tuoi obiettivi di risparmio energetico.

Guida Visiva

Riferimenti

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché i crogioli di allumina ad alta purezza sono necessari per la sinterizzazione di Li2Mg3Ti(1-x)ZrxO6? Garantire l'eccellenza dielettrica

- Perché un crogiolo di grafite è preferito per la sintesi di SiNQ? Gestire il calore nella riduzione magnesiotermica

- Perché sono necessarie barche di allumina o ceramica ad alta purezza in un forno tubolare? Proteggi la tua attrezzatura di laboratorio e garantisci la purezza

- Qual è la funzione delle giacche di quarzo sigillate sottovuoto nell'incapsulamento dei campioni? Garantire la purezza nella sintesi dei materiali

- Perché la grafite in fogli viene utilizzata per rivestire gli stampi in grafite prima di caricare la polvere di lega di titanio? Garantire la purezza e proteggere gli stampi

- Quale ruolo svolge una stufa da laboratorio nella valutazione delle proprietà fisiche del carbone attivo di teak? Suggerimenti per la precisione

- Qual è la funzione di una camicia raffreddata ad acqua su una sonda di campionamento? Ottimizzare l'atomizzazione e proteggere l'hardware

- In che modo un sistema di ugelli di azoto influenza la qualità dei componenti? Ottimizzare il raffreddamento per l'integrità strutturale