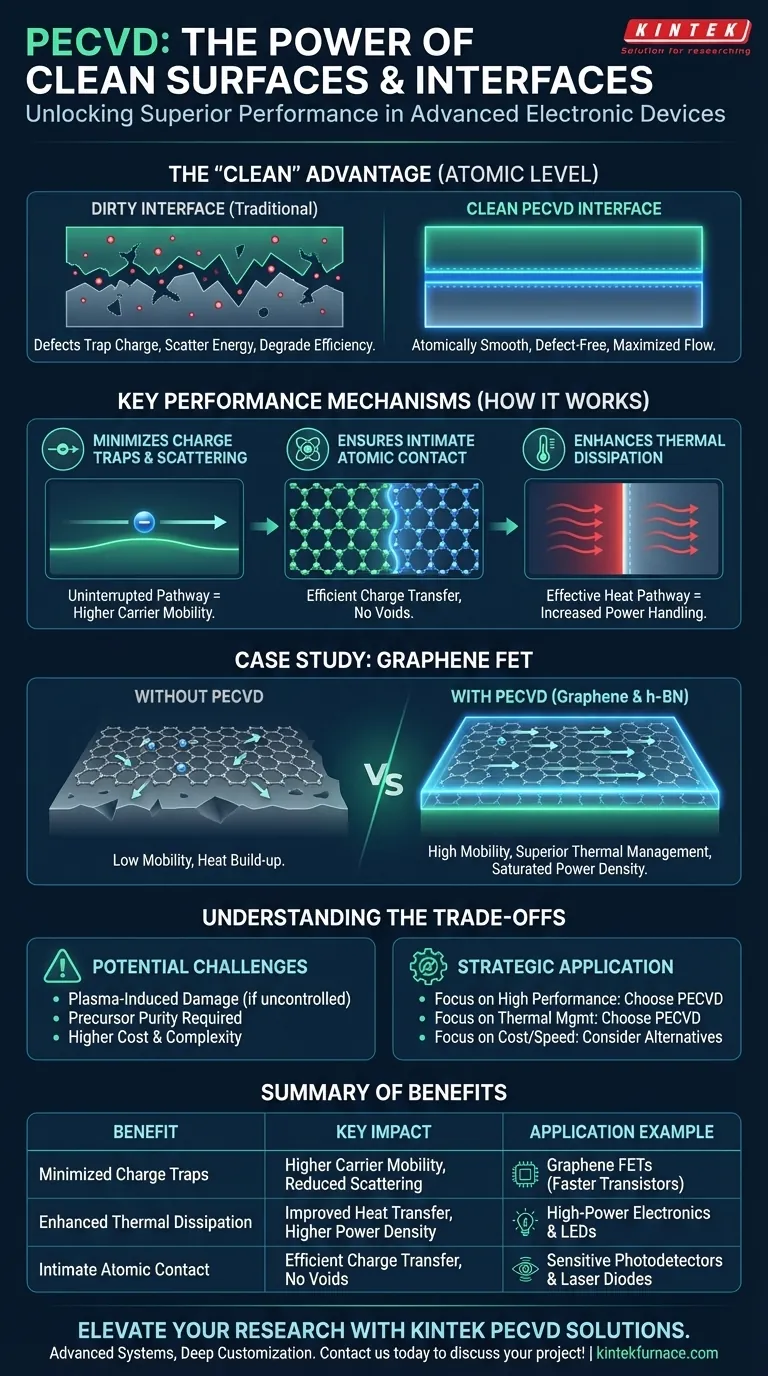

In sostanza, le superfici e le interfacce eccezionalmente pulite create dalla Deposizione Chimica da Vapore Assistita da Plasma (PECVD) si traducono direttamente in prestazioni superiori nei dispositivi elettronici avanzati. Ciò si ottiene minimizzando i difetti che altrimenti intrappolerebbero i portatori di carica, disperderebbero l'energia e degraderebbero l'efficienza del dispositivo. Il risultato è una mobilità dei portatori misurabilmente più elevata e una maggiore capacità di gestione della potenza, come osservato in materiali come il grafene e il nitruro di boro esagonale (h-BN).

Il vantaggio fondamentale delle interfacce preparate tramite PECVD è la riduzione delle barriere elettroniche e termiche. Creando giunzioni atomiche pulite e ben legate, la PECVD consente a elettroni e calore di muoversi più liberamente attraverso gli strati di materiale, sbloccando il vero potenziale prestazionale del dispositivo.

La fisica di un'interfaccia "pulita"

Un'interfaccia "pulita" nella fabbricazione dei semiconduttori non significa semplicemente assenza di polvere. Si riferisce a una giunzione quasi perfetta a livello atomico, che la PECVD è in grado di produrre in modo univoco. Questa integrità strutturale è la fonte dei suoi benefici prestazionali.

Minimizzare le trappole di carica e la dispersione

Qualsiasi impurità, vacanza atomica o imperfezione strutturale all'interfaccia tra due materiali funge da blocco per gli elettroni. Questi difetti possono o intrappolare i portatori di carica, rimuovendoli efficacemente dal funzionamento, oppure disperderli, costringendoli a seguire un percorso meno diretto.

Un'interfaccia pulita formata tramite PECVD è atomicamente liscia e priva di questi contaminanti. Ciò crea un percorso ininterrotto, consentendo ai portatori di carica di fluire con minima resistenza.

Garantire un contatto atomico intimo

La natura energetica del processo PECVD assicura che gli atomi depositati abbiano sufficiente mobilità sulla superficie per trovare le loro posizioni reticolari ideali. Ciò si traduce in un film denso e conforme senza vuoti o spazi vuoti all'interfaccia.

Questo contatto intimo è fondamentale per garantire un efficiente trasferimento di carica tra gli strati e per stabilire un percorso continuo per la dissipazione del calore.

Migliorare la dissipazione termica

I dispositivi elettronici ad alta potenza generano un calore significativo in regioni attive molto piccole. Questo calore deve essere condotto via in modo efficiente per prevenire il degrado delle prestazioni o il guasto del dispositivo.

Un'interfaccia con spazi vuoti o impurità agisce come una barriera significativa al trasferimento di calore. Le interfacce pulite e a stretto contatto prodotte dalla PECVD forniscono un eccellente percorso termico, consentendo ai fononi (i principali vettori di calore in un solido) di allontanarsi facilmente dall'area attiva.

Guadagni prestazionali: il caso di studio del FET al grafene

I vantaggi delle interfacce pulite PECVD non sono teorici. Sono chiaramente dimostrati nella fabbricazione di dispositivi di prossima generazione come i transistor a effetto di campo (FET) basati sul grafene.

L'impatto sulla mobilità dei portatori

La mobilità dei portatori è una misura della velocità con cui un elettrone può muoversi attraverso un materiale sotto un campo elettrico. Una mobilità più elevata è un requisito diretto per transistor più veloci ed efficienti.

In un FET al grafene, l'interfaccia pulita creata dalla PECVD impedisce la dispersione degli elettroni che si muovono attraverso il canale di grafene. Ciò si traduce direttamente nelle elevate mobilità osservate in questi dispositivi.

Il ruolo dello strato dielettrico in h-BN

Quando il nitruro di boro esagonale (h-BN) viene utilizzato come strato dielettrico insieme al grafene, i benefici sono amplificati. L'h-BN è un eccellente isolante ed è strutturalmente molto simile al grafene, consentendo un'interfaccia quasi perfetta e adattata al reticolo.

L'utilizzo della PECVD per depositare lo strato di h-BN assicura che questa interfaccia sia atomicamente pulita. Questa combinazione non solo migliora la mobilità dei portatori, ma aumenta anche la densità di potenza satura fornendo un isolamento elettrico superiore e, soprattutto, un percorso altamente efficiente per la dissipazione termica.

Comprendere i compromessi

Sebbene potente, la PECVD non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi potenziali aspetti negativi.

Danni indotti dal plasma

Il plasma ad alta energia che caratterizza il processo PECVD può, se non controllato perfettamente, causare danni al substrato sottostante. Ciò può introdurre una propria serie di difetti, annullando parzialmente i benefici della deposizione pulita. Un'attenta ottimizzazione della potenza del plasma, della pressione e della chimica è fondamentale per mitigare questo rischio.

Purezza dei precursori e contaminazione

La qualità di un film PECVD è buona solo quanto i gas precursori utilizzati per crearlo. Qualsiasi impurità nei gas sorgente può essere incorporata nel film finale, contaminando proprio l'interfaccia che si sta cercando di mantenere pulita. Ciò richiede un investimento significativo in sistemi di gestione dei gas ad altissima purezza.

Complessità e costo del processo

La PECVD è una tecnica di deposizione basata sul vuoto che richiede apparecchiature sofisticate e costose e un controllo preciso del processo. Rispetto a metodi più semplici come l'evaporazione termica o lo sputtering, rappresenta una barriera all'ingresso più elevata in termini di investimento di capitale e competenza operativa.

Come applicarlo al tuo progetto

La scelta del metodo di deposizione dovrebbe essere guidata dagli obiettivi prestazionali specifici del tuo dispositivo.

- Se il tuo obiettivo principale è massimizzare le prestazioni elettroniche: La PECVD è una scelta superiore per creare le interfacce prive di difetti richieste per transistor ad alta mobilità, fotorilevatori sensibili e altri componenti elettronici ad alte prestazioni.

- Se il tuo obiettivo principale è la gestione termica per dispositivi ad alta potenza: La capacità della PECVD di creare interfacce termicamente conduttive e prive di vuoti la rende uno strumento indispensabile per gestire il calore nei transistor di potenza, nei LED e nei diodi laser.

- Se il tuo obiettivo principale è la prototipazione rapida o applicazioni sensibili ai costi: Metodi più semplici potrebbero essere sufficienti, ma devi essere preparato ad accettare una penalità prestazionale derivante da interfacce di materiale non perfettamente ottimali.

In definitiva, sfruttare la PECVD è una decisione strategica per investire nella qualità dell'interfaccia, abilitando direttamente le prestazioni dei dispositivi di prossima generazione.

Tabella riassuntiva:

| Vantaggio | Impatto chiave | Esempio di applicazione |

|---|---|---|

| Trappole di carica minimizzate | Maggiore mobilità dei portatori, riduzione della dispersione | FET al grafene per transistor più veloci |

| Dissipazione termica migliorata | Migliore trasferimento di calore, maggiore densità di potenza | Elettronica ad alta potenza e LED |

| Contatto atomico intimo | Trasferimento di carica efficiente, assenza di vuoti | Fotorilevatori sensibili e diodi laser |

Pronto ad elevare le capacità del tuo laboratorio con soluzioni PECVD ad alte prestazioni? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotativi e forni a vuoto e ad atmosfera. La nostra forte capacità di personalizzazione approfondita garantisce di soddisfare precisamente le vostre esigenze sperimentali uniche, aiutandovi a ottenere prestazioni superiori del dispositivo con interfacce pulite e prive di difetti. Contattateci oggi per discutere come possiamo supportare il vostro progetto!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile