Alla base, i resistori in carburo di silicio (SiC) beneficiano il trattamento termico dei metalli fornendo una distribuzione del calore eccezionalmente uniforme ad alte temperature. Questa consistenza è cruciale per ottenere proprietà metallurgiche specifiche e ripetibili come durezza e resistenza in processi quali ricottura, indurimento e sinterizzazione, garantendo che ogni pezzo sia trattato esattamente allo stesso standard.

Il vero valore di un resistore non è solo la sua capacità di riscaldarsi, ma la sua capacità di controllare il calore con precisione. Per il trattamento termico dei metalli, il carburo di silicio fornisce l'uniformità termica necessaria per trasformare un pezzo metallico grezzo in un componente con proprietà meccaniche prevedibili e ad alte prestazioni.

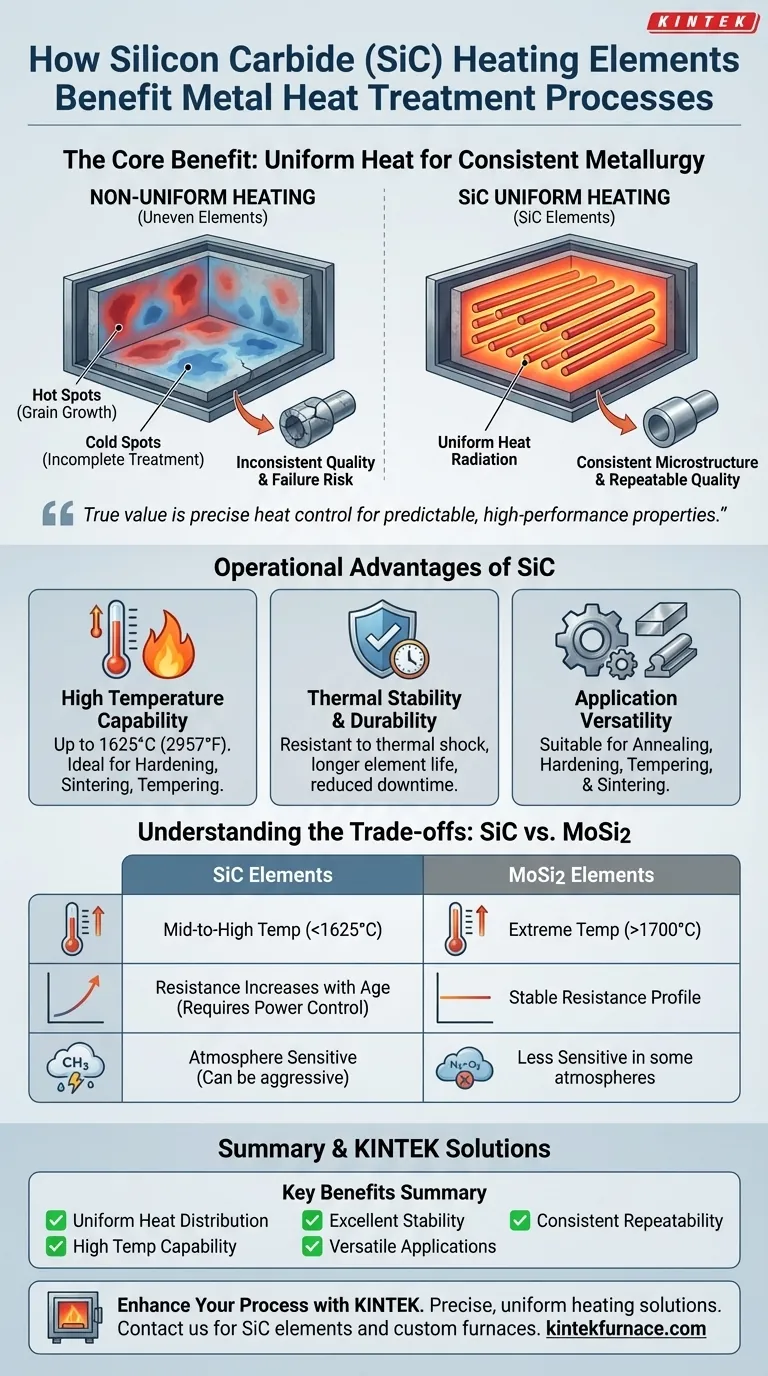

Perché il riscaldamento uniforme è irrinunciabile in metallurgia

L'obiettivo del trattamento termico è alterare deliberatamente la microstruttura interna di un metallo. Qualsiasi deviazione di temperatura, anche in una piccola sezione del forno, può portare a pezzi difettosi e a una qualità del prodotto inconsistente.

Ottenere una microstruttura consistente

I processi di trattamento termico come la ricottura o l'indurimento agiscono forzando trasformazioni di fase all'interno della struttura cristallina del metallo. Un riscaldamento non uniforme si traduce in una microstruttura inconsistente, creando pezzi con tensioni interne imprevedibili, durezza variabile e un rischio maggiore di rottura.

Eliminare punti caldi e freddi

I punti caldi possono causare un surriscaldamento localizzato, portando a una crescita indesiderata dei grani che indebolisce il metallo. I punti freddi si traducono in un trattamento termico incompleto, lasciando punti deboli in un componente apparentemente indurito. L'eccellente conduttività termica degli elementi in SiC irradia il calore in modo uniforme, minimizzando questi difetti critici.

Garantire la ripetibilità tra i lotti

In un contesto industriale, il primo pezzo e il millesimo pezzo devono avere proprietà identiche. Le prestazioni stabili e prevedibili degli elementi in SiC assicurano che il profilo termico del forno rimanga consistente da un lotto all'altro, il che è fondamentale per il controllo qualità.

I vantaggi operativi del carburo di silicio (SiC)

Oltre all'uniformità, gli elementi in SiC offrono una combinazione di caratteristiche che li rendono un cavallo di battaglia nelle industrie di processo termico.

Capacità ad alta temperatura

Gli elementi in SiC possono operare efficacemente a temperature fino a 1625°C (2957°F). Questo intervallo li rende perfettamente adatti per applicazioni esigenti come l'indurimento dell'acciaio, la tempra delle leghe e la sinterizzazione dei metalli in polvere.

Eccellente stabilità termica e durata

Questi elementi sono meccanicamente robusti e altamente resistenti agli shock termici, consentendo tempi di ciclo del forno più rapidi. Questa durata si traduce direttamente in una maggiore vita utile dell'elemento, una manutenzione ridotta e meno tempi di inattività non programmati.

Versatilità applicativa

L'affidabilità del SiC in un'ampia banda di temperature lo rende adatto a numerosi processi di trattamento termico:

- Ricottura: Ammorbidire il metallo per migliorarne la duttilità.

- Indurimento: Riscaldamento e raffreddamento rapido dell'acciaio per aumentarne la durezza.

- Tempra: Riduzione della fragilità di un pezzo indurito.

- Sinterizzazione: Fusione di polveri metalliche sotto alto calore.

Comprendere i compromessi: SiC vs. altri elementi

Sebbene potente, il SiC non è l'unica opzione. Comprendere le sue caratteristiche in confronto ad altri elementi comuni, come il disiliciuro di molibdeno (MoSi2), è fondamentale per prendere una decisione informata.

La finestra di temperatura operativa

Gli elementi in SiC eccellono nell'intervallo di temperatura medio-alto. Per i processi che richiedono temperature estreme, tipicamente superiori a 1700°C (3092°F), gli elementi in MoSi2 sono spesso la scelta superiore in quanto possono raggiungere temperature di 1800°C (3272°F) o più.

Resistenza e invecchiamento

Una caratteristica distintiva del SiC è che la sua resistenza elettrica aumenta gradualmente durante la sua vita utile. Questo "invecchiamento" richiede un sistema di controllo della potenza (come un trasformatore a più derivazioni o un SCR) che possa aumentare la tensione nel tempo per mantenere una potenza costante. Al contrario, gli elementi in MoSi2 hanno un profilo di resistenza più stabile alla temperatura operativa.

Sensibilità atmosferica

L'atmosfera all'interno di un forno può influenzare la durata dell'elemento. Sebbene il SiC sia altamente versatile, certi ambienti chimici o atmosfere possono essere aggressivi. La scelta tra SiC e MoSi2 può a volte dipendere dai gas specifici utilizzati nel processo di trattamento termico.

Fare la scelta giusta per il tuo processo

La selezione del resistore corretto è una decisione ingegneristica fondamentale che influisce direttamente sulla qualità del prodotto e sull'efficienza operativa. Basa la tua scelta sulle specifiche esigenze del tuo processo termico.

- Se il tuo obiettivo principale è la versatilità del processo e temperature fino a 1600°C: il SiC è una scelta eccellente, robusta e affidabile per un'ampia gamma di trattamenti termici comuni come ricottura, tempra e indurimento.

- Se il tuo obiettivo principale sono temperature estreme superiori a 1600°C: gli elementi in MoSi2 sono generalmente richiesti per la sinterizzazione specializzata ad alta temperatura o il trattamento termico di leghe avanzate.

- Se il tuo obiettivo principale è l'integrazione con i sistemi di controllo: preparati a gestire la caratteristica di invecchiamento del SiC con un'adeguata alimentazione che possa regolare la tensione durante la vita dell'elemento.

In definitiva, la scelta del resistore giusto è il primo passo per ottenere il controllo assoluto sui tuoi risultati metallurgici.

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Distribuzione uniforme del calore | Garantisce una temperatura costante per proprietà metallurgiche prevedibili come durezza e resistenza. |

| Capacità ad alta temperatura | Funziona efficacemente fino a 1625°C, ideale per processi esigenti come l'indurimento dell'acciaio e la sinterizzazione. |

| Eccellente stabilità termica | Resistente agli shock termici, consentendo cicli più rapidi, maggiore durata e tempi di inattività ridotti. |

| Versatilità applicativa | Adatto per ricottura, indurimento, tempra e sinterizzazione su vari metalli. |

| Ripetibilità consistente | Mantiene profili termici stabili per risultati identici tra i lotti di produzione. |

Pronto a migliorare il tuo trattamento termico dei metalli con un riscaldamento preciso e uniforme? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri resistori in SiC possono ottimizzare i tuoi processi per una qualità ed efficienza superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata