I processi di sinterizzazione ripetuta e gli stampi specializzati risolvono i limiti geometrici della produzione standard consentendo la costruzione di grandi componenti per volano in segmenti e la loro fusione in un'unica unità. Quando un rotore supera le dimensioni di una camera di pressatura isostatica standard, gli ingegneri uniscono più parti pre-sinterizzate utilizzando la lavorazione di precisione e un secondo trattamento ad alta temperatura per creare un legame senza soluzione di continuità.

La sfida principale nella produzione di rotori sovradimensionati non è solo la dimensione, ma il mantenimento dell'unità strutturale. Sfruttando il meccanismo di legame per diffusione della sinterizzazione in fase liquida, questo metodo consente la creazione di strutture massive e complesse che mantengono l'integrità del materiale di un componente monopezzo.

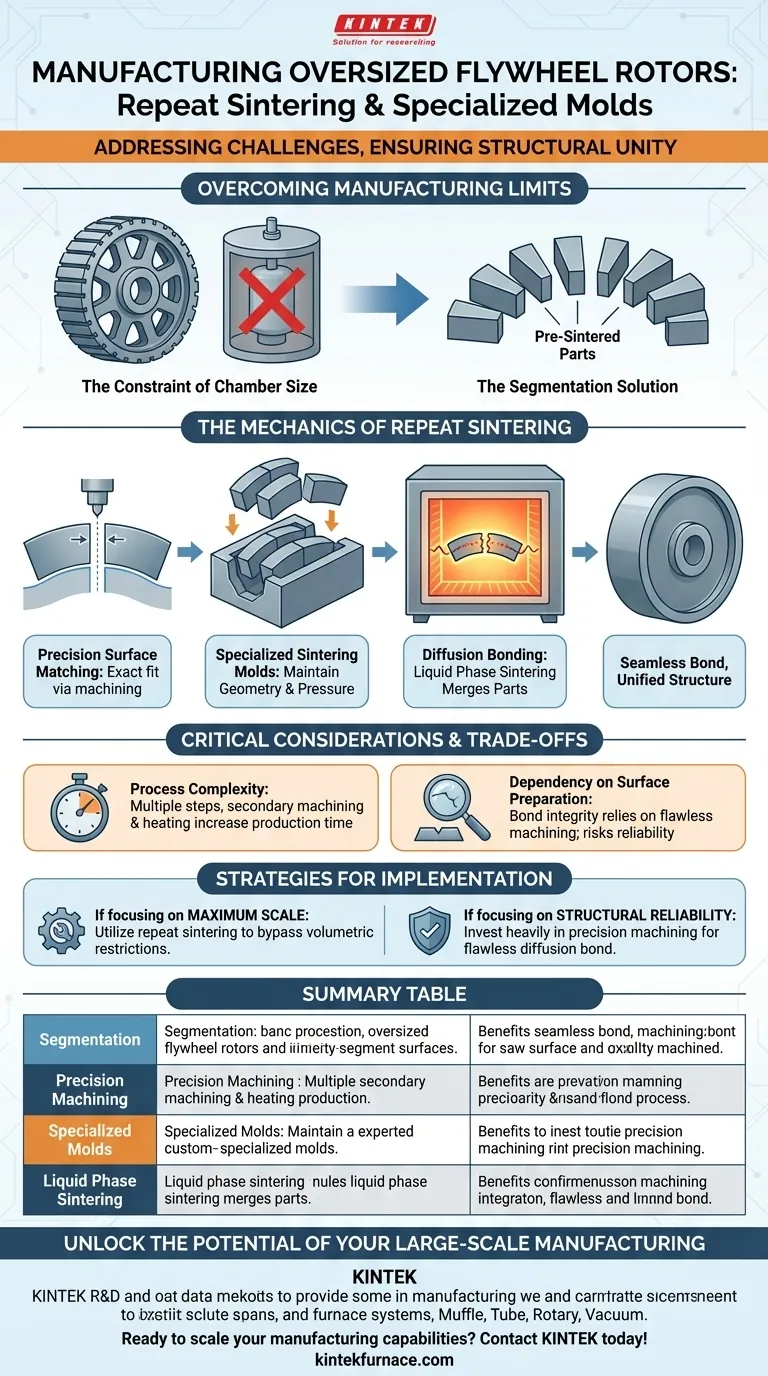

Superare i Limiti di Produzione

Il Limite delle Dimensioni della Camera

Le attrezzature di produzione standard hanno limiti fisici rigidi. In particolare, le camere di pressatura isostatica non possono ospitare componenti sovradimensionati per rotori di volano in un'unica esecuzione.

La Soluzione della Segmentazione

Per aggirare questo limite, i produttori realizzano il componente in segmenti più piccoli e gestibili. Queste parti vengono pre-sinterizzate individualmente prima di essere assemblate per il processo di unione finale.

La Meccanica della Sinterizzazione Ripetuta

Accoppiamento di Superfici di Precisione

Affinché i segmenti si fondano correttamente, l'accoppiamento deve essere esatto. Le superfici di contatto di ogni parte pre-sinterizzata vengono sottoposte a lavorazione di precisione per garantire un allineamento perfetto.

Il Ruolo degli Stampi Specializzati

Una volta lavorate, le parti vengono assemblate e inserite in stampi di sinterizzazione specializzati. Questi stampi sono fondamentali per mantenere la geometria e la pressione corrette durante la fase di riscaldamento secondaria.

Legame per Diffusione

Durante il secondo trattamento ad alta temperatura, il processo innesca la sinterizzazione in fase liquida. Questo crea un meccanismo di legame per diffusione, unendo efficacemente le parti separate in una struttura unificata e affidabile.

Considerazioni Critiche e Compromessi

Complessità del Processo

Sebbene questo metodo risolva i vincoli di dimensione, introduce molteplici passaggi di lavorazione. La necessità di lavorazione secondaria e di un secondo ciclo di riscaldamento aumenta il tempo di produzione rispetto alla produzione di un pezzo unico.

Dipendenza dalla Preparazione della Superficie

L'integrità del legame finale dipende interamente dalla qualità delle superfici di contatto. Se la lavorazione di precisione è difettosa, il legame per diffusione potrebbe essere compromesso, mettendo a rischio l'affidabilità del componente.

Strategie di Implementazione

Per garantire il successo nella produzione di componenti sovradimensionati per volano, considera le seguenti priorità strategiche:

- Se il tuo obiettivo principale è la Scala Massima: Utilizza la sinterizzazione ripetuta per aggirare le restrizioni volumetriche della tua attrezzatura di pressatura isostatica disponibile.

- Se il tuo obiettivo principale è l'Affidabilità Strutturale: Investi pesantemente nella lavorazione di precisione delle superfici di contatto per garantire che la sinterizzazione in fase liquida produca un legame per diffusione impeccabile.

Padroneggiare questo processo a più stadi trasforma i limiti dei tuoi macchinari in nuove possibilità di scala e complessità.

Tabella Riassuntiva:

| Caratteristica | Descrizione | Beneficio |

|---|---|---|

| Segmentazione | Componente costruito in parti più piccole e gestibili | Supera i limiti della camera di pressatura isostatica |

| Lavorazione di Precisione | Accoppiamento esatto delle superfici delle parti pre-sinterizzate | Garantisce un allineamento impeccabile per il legame |

| Stampi Specializzati | Attrezzature personalizzate per il riscaldamento secondario | Mantiene la geometria e la pressione durante la fusione |

| Sinterizzazione in Fase Liquida | Meccanismo di legame per diffusione ad alta temperatura | Crea un legame strutturale unificato e senza soluzione di continuità |

Sblocca il Potenziale della Tua Produzione su Larga Scala

In KINTEK, comprendiamo che i progetti specializzati richiedono soluzioni specializzate. Supportati da R&S esperta e produzione di livello mondiale, forniamo i sistemi di forni Muffle, a Tubo, Rotativi e Sottovuoto di precisione necessari per padroneggiare processi complessi come la sinterizzazione ripetuta e il legame per diffusione. Sia che tu abbia bisogno di una configurazione standard o di un forno ad alta temperatura completamente personalizzabile per la produzione unica di rotori di volano, il nostro team è pronto a fornire l'affidabilità e le prestazioni che il tuo laboratorio richiede.

Pronto a espandere le tue capacità produttive? Contattaci oggi stesso per discutere le tue esigenze uniche!

Guida Visiva

Riferimenti

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo la dispersione dei precursori di rutenio su supporti di allumina influisce sulla lavorazione termica in un forno da laboratorio?

- Quali sono i vantaggi delle coperte in fibra ceramica spesse 150 mm nei forni? Aumenta l'efficienza e la sicurezza

- Qual è la funzione principale del set di crogioli di allumina nella sintesi di Eu5.08-xSrxAl3Sb6? Analisi Esperta

- Perché la sigillatura sottovuoto in tubi di quarzo ad alta purezza è necessaria per la sintesi di FexTaSe2? Crescita di cristalli master

- Qual è la funzione principale di un tubo di quarzo sigillato sottovuoto nella crescita di MnBi2Te4? Garantire la sintesi di cristalli ad alta purezza

- Quali sono i vantaggi dei tubi di vetro per le applicazioni di riscaldamento? Vantaggi chiave per l'efficienza del laboratorio

- Perché gli elettroliti solidi alogenuri a base di terre rare devono essere manipolati in una glove box? Proteggi i tuoi materiali dal degrado

- Cos'è l'allumina e come si ricava? Scopri il suo ruolo nei materiali avanzati e nella produzione