In termini tecnici, l'allumina è ossido di alluminio (Al₂O₃), un composto sintetico apprezzato per la sua durezza e stabilità. Non si trova in natura in questa forma pura, ma è derivato più comunemente da un minerale grezzo chiamato bauxite. Nel suo stato raffinato, l'allumina è una polvere fine, bianca e granulare che assomiglia molto al comune sale da cucina, fungendo da materia prima principale per la produzione di alluminio metallico.

Sebbene sia spesso vista semplicemente come una fase nella produzione dell'alluminio, il vero significato dell'allumina risiede nella sua duplice identità. È sia la materia prima intermedia critica per l'intera industria dell'alluminio, sia, di per sé, una ceramica tecnica ad alte prestazioni utilizzata in innumerevoli applicazioni avanzate.

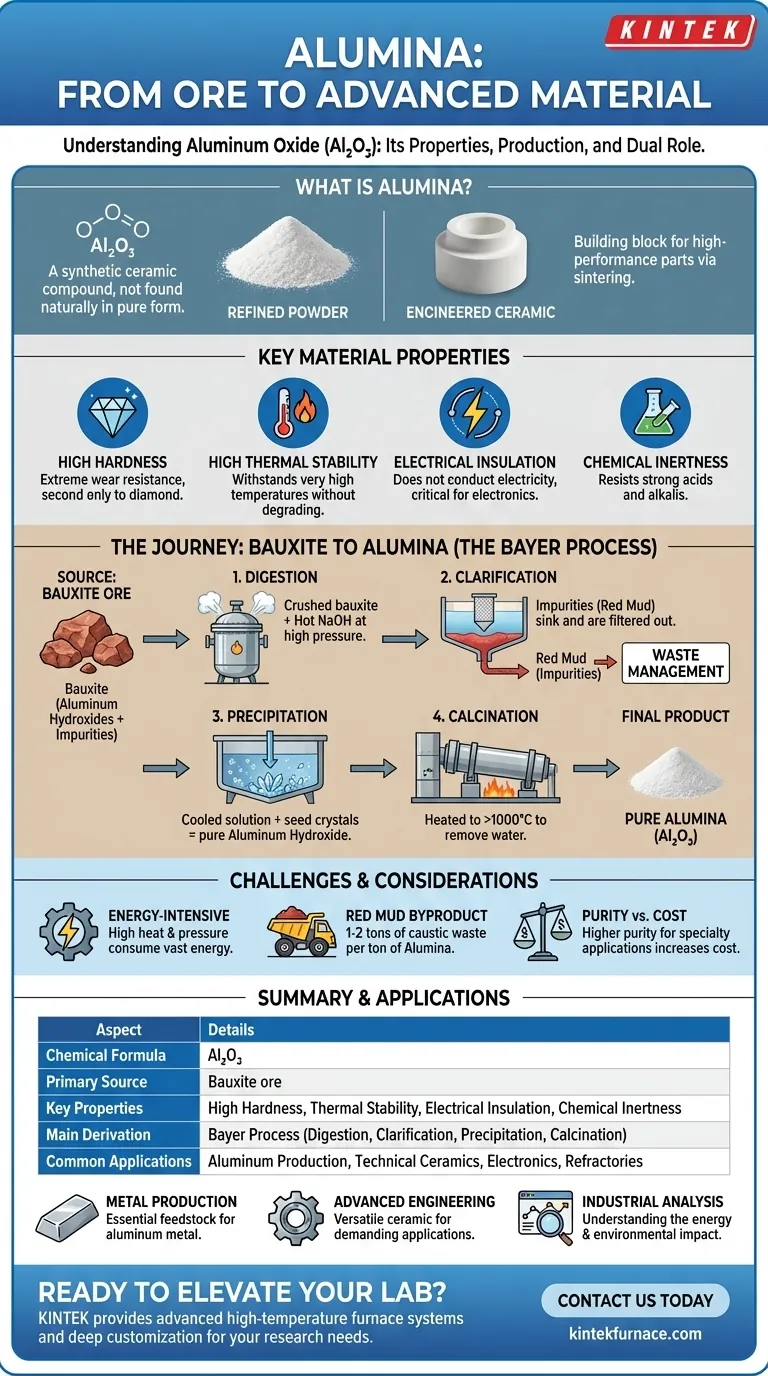

Cos'è l'Allumina? Uno Sguardo Più Approfondito

Comprendere l'allumina inizia dalle sue proprietà fondamentali. È molto più di una semplice polvere; è un materiale ingegnerizzato con un'identità chimica specifica e un insieme unico di caratteristiche prestazionali che lo rendono prezioso.

Composizione Chimica e Forma

Allumina è il nome comune per l'ossido di alluminio, un composto chimico con formula Al₂O₃. È un materiale ceramico, il che significa che è un solido inorganico non metallico. Sebbene la sua forma raffinata sia una polvere, questa polvere è il blocco di costruzione per creare parti ceramiche dense e dure attraverso processi come la sinterizzazione.

Proprietà Chiave del Materiale

Il motivo per cui l'allumina è così ampiamente utilizzata è dovuto alla sua eccezionale combinazione di proprietà. Presenta:

- Elevata Durezza: È estremamente dura e resistente all'usura, seconda solo al diamante tra i materiali comuni.

- Elevata Stabilità Termica: Può sopportare temperature molto elevate senza degradarsi o fondere, rendendola un eccellente materiale refrattario.

- Isolamento Elettrico: Non conduce elettricità, nemmeno ad alte temperature, il che è fondamentale per i componenti elettronici.

- Inerzia Chimica: Resiste all'attacco della maggior parte degli acidi e alcali forti, rendendola ideale per la manipolazione di sostanze corrosive.

Il Viaggio dalla Bauxite all'Allumina

L'allumina pura non viene estratta direttamente dal terreno. Deve essere estratta chimicamente e raffinata dalla sua fonte primaria, il minerale di bauxite, attraverso un processo industriale su larga scala.

La Fonte: Minerale di Bauxite

La bauxite è una roccia sedimentaria che costituisce la principale fonte mondiale di alluminio. Si trova tipicamente vicino alla superficie nel terreno superficiale nelle regioni tropicali e subtropicali. La bauxite non è un materiale uniforme; è una miscela di minerali di idrossido di alluminio, ossidi di ferro (che le conferiscono un colore rossastro) e altre impurità come la silice.

Il Processo Bayer: Una Raffinazione Necessaria

Per isolare l'allumina pura, il minerale di bauxite deve essere sottoposto al processo Bayer. Questa è una procedura chimica in quattro fasi:

- Digestione: La bauxite frantumata viene mescolata con una soluzione calda di idrossido di sodio (soda caustica). Ad alta pressione e temperatura, gli idrossidi di alluminio si dissolvono, formando una soluzione di alluminato di sodio.

- Chiarificazione: La miscela viene fatta passare in vasche di decantazione dove le impurità insolubili — principalmente ossidi di ferro e silice, collettivamente noti come "fango rosso" — si depositano sul fondo e vengono filtrate.

- Precipitazione: La soluzione limpida di alluminato di sodio viene raffreddata e inoculata con cristalli di idrossido di alluminio. Ciò provoca la precipitazione di idrossido di alluminio puro dalla soluzione.

- Calcinazione: I cristalli solidi di idrossido di alluminio vengono lavati e poi riscaldati a oltre 1.000°C (1.800°F) in un grande forno. Questo processo, chiamato calcinazione, elimina le molecole d'acqua, lasciando una polvere bianca fine e pura: ossido di alluminio, o allumina.

Comprendere i Compromessi e le Sfide

La produzione di allumina è un'impresa di chimica industriale, ma non è priva di significative considerazioni operative e ambientali.

La Natura Intensiva dal Punto di Vista Energetico della Produzione

Il processo Bayer richiede molta energia. Il mantenimento delle alte temperature e pressioni richieste per le fasi di digestione e calcinazione consuma enormi quantità di energia, rendendolo un costo operativo importante e un fattore significativo nell'impronta di carbonio del materiale.

Gestione del Sottoprodotto "Fango Rosso"

Per ogni tonnellata di allumina prodotta, vengono generate circa una o due tonnellate di scarto di fango rosso. Questa fanghiglia caustica e salina presenta una grande sfida ambientale per l'industria, richiedendo una gestione attenta e costosa in grandi aree di contenimento.

La Purezza Determina l'Applicazione e il Costo

Non tutta l'allumina è uguale. L'allumina standard di "grado metallurgico" utilizzata per la produzione di alluminio è pura oltre il 99%. Tuttavia, applicazioni speciali come l'elettronica o gli impianti medici richiedono purezze ancora maggiori (99,9% o più), il che comporta fasi di raffinazione aggiuntive e aumenta significativamente il costo finale.

Applicare Ciò al Tuo Obiettivo

La tua prospettiva sull'allumina dipenderà interamente dal tuo obiettivo. Può essere vista come una semplice materia prima, una ceramica complessa o il prodotto di un processo industriale impegnativo.

- Se il tuo obiettivo principale è la produzione di metalli su larga scala: Considera l'allumina come la materia prima essenziale per la creazione di alluminio metallico, dove la consistenza e il costo sono i fattori più critici.

- Se il tuo obiettivo principale è l'ingegneria dei materiali avanzati: Riconosci l'allumina come una ceramica tecnica versatile apprezzata per la sua durezza, resistenza termica e isolamento elettrico in applicazioni esigenti.

- Se il tuo obiettivo principale è l'analisi industriale o ambientale: Comprendi che la derivazione dell'allumina è un processo ad alta intensità energetica definito dall'efficienza del processo Bayer e dalla sfida di gestire il suo sottoprodotto, il fango rosso.

In definitiva, l'allumina è un materiale fondamentale, che funge sia da cuore dell'industria globale dell'alluminio sia da pietra angolare delle moderne ceramiche ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Formula Chimica | Al₂O₃ |

| Fonte Primaria | Minerale di bauxite |

| Proprietà Chiave | Elevata durezza, stabilità termica, isolamento elettrico, inerzia chimica |

| Processo di Derivazione Principale | Processo Bayer (digestione, chiarificazione, precipitazione, calcinazione) |

| Applicazioni Comuni | Produzione di alluminio, ceramiche tecniche, elettronica, refrattari |

Pronto ad elevare le capacità del tuo laboratorio con soluzioni avanzate ad alta temperatura? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire a diversi laboratori sistemi di forni all'avanguardia come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e le prestazioni. Contattaci oggi per discutere di come possiamo supportare i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura