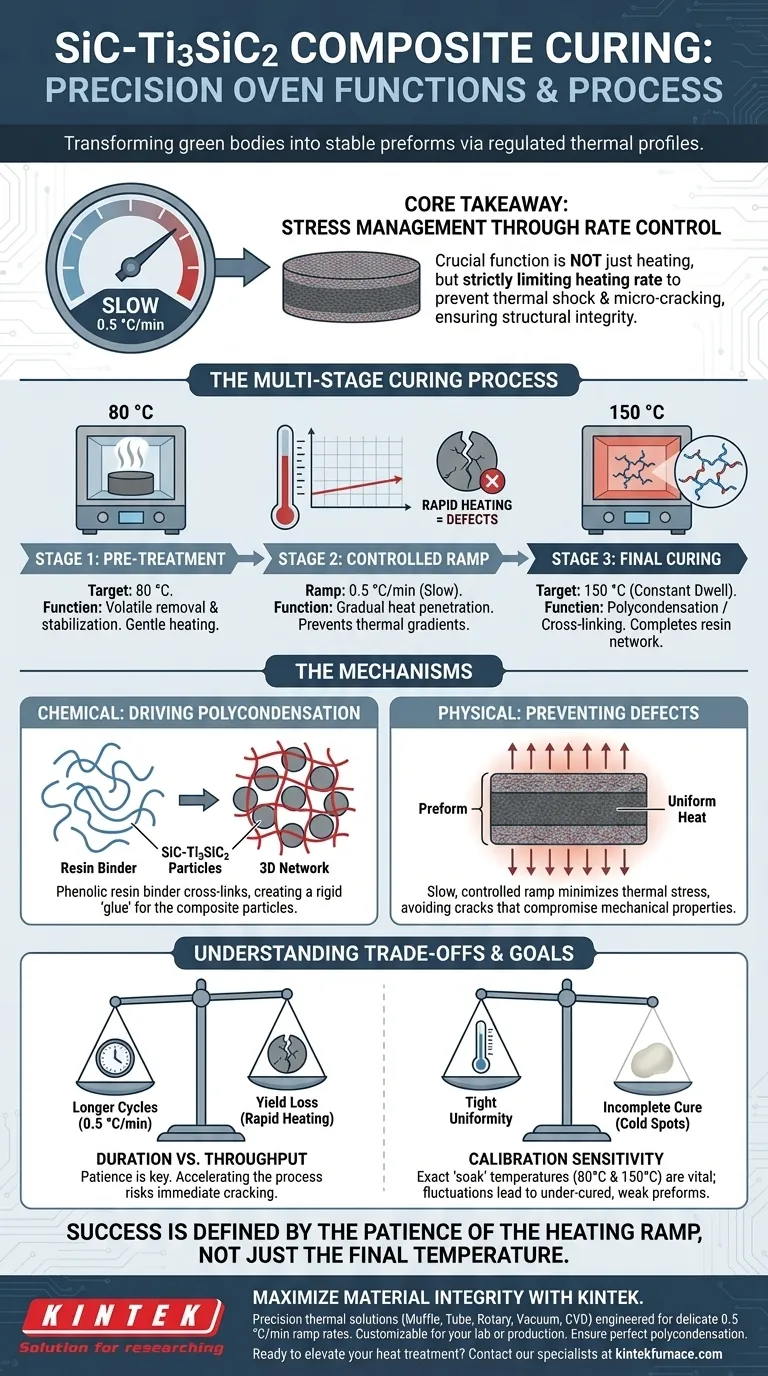

I forni a temperatura controllata di precisione funzionano eseguendo un profilo termico multistadio rigorosamente regolamentato, progettato per polimerizzare il legante all'interno del preform composito. Mantenendo punti di impostazione specifici, tipicamente un pre-trattamento a 80 °C seguito da una polimerizzazione a temperatura costante a 150 °C, questi forni guidano la policondensazione della resina fenolica per creare una rete rigida e tridimensionale.

Concetto chiave La funzione critica di questi dispositivi non è semplicemente il riscaldamento, ma la gestione dello stress tramite il controllo della velocità. Limitando rigorosamente la velocità di riscaldamento (ad esempio, 0,5 °C/min), l'apparecchiatura previene shock termici e micro-fessurazioni, garantendo che il preform SiC-C mantenga l'integrità strutturale richiesta per le successive lavorazioni ad alta temperatura.

La meccanica del processo di polimerizzazione

La fase di polimerizzazione è il passaggio fondamentale in cui il corpo "verde" viene trasformato in un preform stabile. I forni di precisione gestiscono questo attraverso due meccanismi principali.

Guida alla policondensazione

L'obiettivo chimico primario di questa fase è la policondensazione. Il forno riscalda il legante di resina fenolica per avviare una reazione che reticola le catene polimeriche.

Questo trasforma la resina sciolta in una robusta rete tridimensionale. Questa rete funge da "colla" strutturale che tiene insieme le particelle di carburo di silicio (SiC) e carburo di silicio-titanio (Ti3SiC2).

Obiettivi di temperatura multistadio

Il riscaldamento di precisione non si limita a raggiungere una temperatura finale; utilizza plateau distinti per garantire una trasformazione uniforme.

Un protocollo comune prevede una fase di pre-trattamento a 80 °C, probabilmente intesa a stabilizzare il materiale o a rimuovere delicatamente i volatili. Questa è seguita da una fase di polimerizzazione a temperatura costante a 150 °C, che completa la reticolazione della resina.

Gestione dello stress termico

Oltre alla chimica, l'integrità fisica del preform è dettata da come il calore viene applicato nel tempo.

Velocità di riscaldamento controllate

La velocità con cui aumenta la temperatura è tanto critica quanto la temperatura target stessa. I forni ad alta precisione sono programmati con una velocità di riscaldamento lenta e specifica, come 0,5 °C/min.

Prevenzione dei difetti strutturali

Il riscaldamento rapido crea gradienti termici, dove l'esterno del preform si espande o si polimerizza più velocemente dell'interno.

Utilizzando una rampa lenta e controllata, il forno consente al calore di penetrare uniformemente nel preform. Ciò riduce al minimo lo stress termico, prevenendo efficacemente la formazione di crepe che comprometterebbero le proprietà meccaniche del preform SiC-C finale.

Comprensione dei compromessi

Sebbene la polimerizzazione di precisione sia essenziale per la qualità, presenta specifiche sfide operative che devono essere bilanciate.

Durata del processo vs. Produttività

La rigorosa aderenza alla velocità di rampa di 0,5 °C/min prolunga significativamente il tempo di ciclo. Un ciclo di polimerizzazione completo può richiedere molte ore per raggiungere i 150 °C e mantenerli.

I tentativi di accelerare questo processo per aumentare la produttività manifatturiera spesso comportano perdite di resa immediate dovute a crepe.

Sensibilità alla calibrazione dell'apparecchiatura

Poiché il processo si basa su temperature di "ammollo" esatte (80 °C e 150 °C), l'apparecchiatura deve avere tolleranze di uniformità ristrette.

Fluttuazioni o punti freddi nel forno possono portare a una policondensazione incompleta. Un preform sottopolimerizzato mancherà della resistenza necessaria e potrebbe fallire durante la manipolazione successiva o la sinterizzazione ad alta temperatura.

Fare la scelta giusta per il tuo obiettivo

La fase di polimerizzazione stabilisce la qualità di base per l'intero composito. Il tuo approccio alla programmazione del forno dovrebbe dipendere dalle tue priorità specifiche.

- Se la tua priorità principale è l'integrità strutturale: Aderisci rigorosamente alla velocità di riscaldamento di 0,5 °C/min per eliminare i gradienti termici e prevenire le micro-fessurazioni.

- Se la tua priorità principale è la stabilità chimica: Assicurati che il tempo di permanenza a 150 °C sia sufficiente per completare completamente la reazione di policondensazione, senza lasciare resina non polimerizzata.

Il successo nella fabbricazione di preform SiC-Ti3SiC2 è definito dalla pazienza della rampa di riscaldamento, non solo dalla temperatura finale.

Tabella riassuntiva:

| Fase | Temperatura target | Funzione primaria | Parametro di controllo |

|---|---|---|---|

| Pre-trattamento | 80 °C | Rimozione volatili e stabilizzazione | Setpoint preciso |

| Rampa di polimerizzazione | Fino a 150 °C | Penetrazione graduale del calore | 0,5 °C/min (Rampa lenta) |

| Polimerizzazione finale | 150 °C | Policondensazione/reticolazione della resina | Tempo di permanenza costante |

| Gestione dello stress | Variabile | Prevenzione micro-fessurazioni | Distribuzione uniforme del calore |

Massimizza l'integrità del tuo materiale con KINTEK

La precisione fa la differenza tra un composito ad alte prestazioni e un preform fallito. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, specificamente progettati per gestire le delicate velocità di rampa di 0,5 °C/min richieste per le ceramiche avanzate.

Supportati da R&D e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione. Garantisci una policondensazione perfetta ed elimina lo stress termico nei tuoi progetti SiC-Ti3SiC2 oggi stesso.

Pronto a migliorare il tuo processo di trattamento termico?

Contatta subito i nostri specialisti per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Mingjun Zhang, Bo Wang. Electromagnetic Interference Shielding Effectiveness of Pure SiC–Ti3SiC2 Composites Fabricated by Reactive Melt Infiltration. DOI: 10.3390/ma18010157

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come fa un sistema di controllo del flusso di massa del gas (MFC) a prevenire l'adesione del foglio di rame? Padroneggiare la purezza atmosferica

- Quali sono le tre principali categorie di metodi di deposizione di film sottili? Guida Essenziale per Ingegneri dei Materiali

- Come migliora il trattamento termico a 2400 °C la grafite naturale? Migliora la cristallinità e le prestazioni elettrochimiche

- Perché la scelta dei materiali degli elettrodi è fondamentale per la sinterizzazione flash al plasma (PFS) di campioni di biossido di titanio?

- Qual è lo scopo del processo di trattamento di solforazione? Migliora le prestazioni del reattore con la passivazione DMDS

- Come influisce l'attrezzatura di forgiatura su scala industriale sulla morfologia dei carbonitruri primari nell'acciaio per utensili H13?

- Qual è l'importanza di trasferire immediatamente i film di CuO appena depositati in un forno a 125°C? Garantire l'adesione del film

- Qual è la funzione di un forno di essiccazione a esplosione a temperatura costante? Raggiungere un'attivazione chimica e una porosità uniformi