L'integrità del processo di Sinterizzazione Flash al Plasma (PFS) dipende interamente dalla capacità dei materiali degli elettrodi di gestire un trasferimento di energia estremo. Questi componenti non sono semplici connettori; sono responsabili dell'avvio dell'ionizzazione del gas attraverso l'aumento di temperatura e del trasferimento uniforme di cariche elettriche dal plasma al campione di biossido di titanio.

Nella PFS, gli elettrodi fungono da interfaccia critica tra la fonte di alimentazione e il corpo ceramico. La loro capacità di mantenere la stabilità sotto radiazioni ad alta temperatura determina direttamente se la scarica al plasma rimane continua ed efficace.

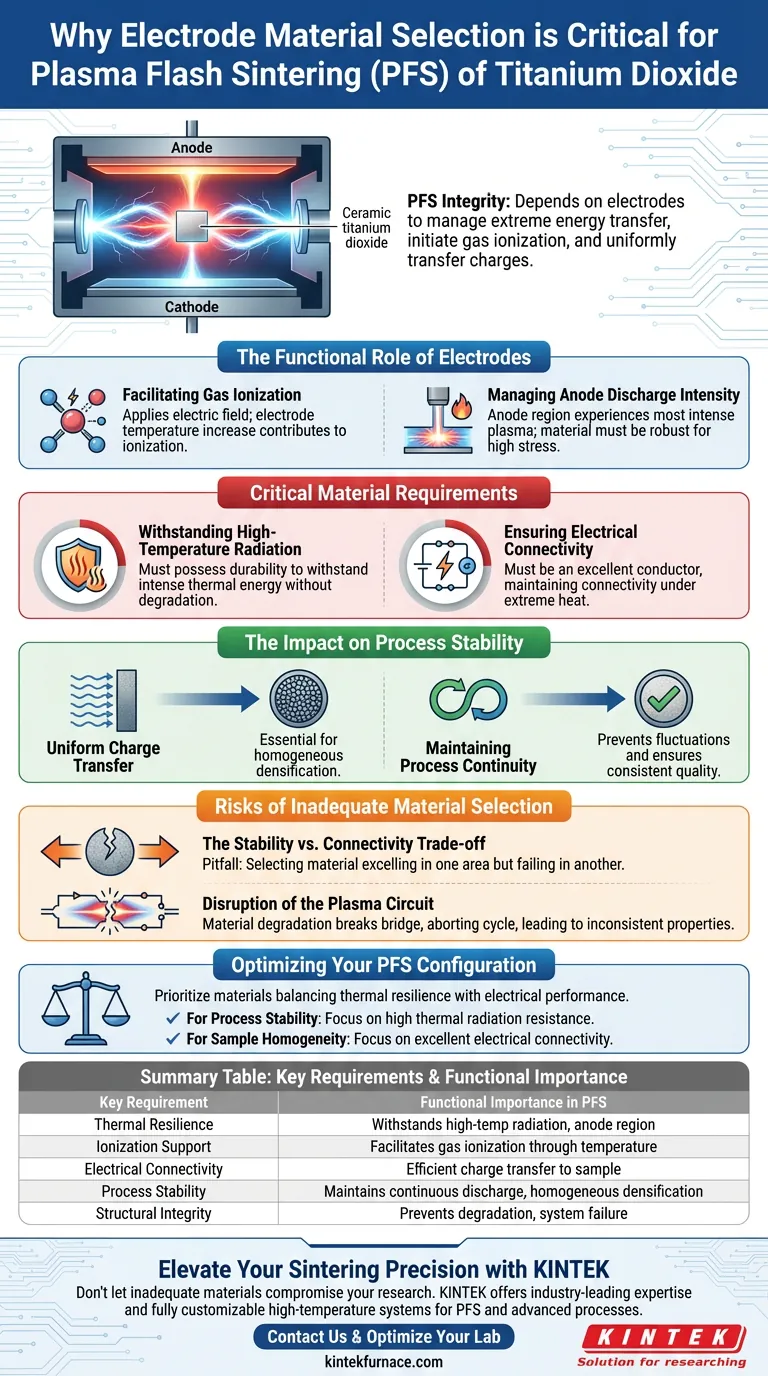

Il Ruolo Funzionale degli Elettrodi

Facilitare l'Ionizzazione del Gas

Gli elettrodi servono come mezzo per applicare il campo elettrico necessario al processo.

Fondamentalmente, l'aumento di temperatura del materiale dell'elettrodo stesso contribuisce all'ionizzazione del gas. Senza le giuste proprietà del materiale per supportare questo aumento termico, l'ambiente al plasma necessario per la sinterizzazione non può essere stabilito efficacemente.

Gestire l'Intensità della Scarica Anodica

L'interazione all'interno della camera PFS non è uniforme in tutte le zone.

La regione anodica sperimenta tipicamente la scarica al plasma più intensa. Di conseguenza, il materiale selezionato per l'anodo deve essere sufficientemente robusto da gestire livelli di stress più elevati rispetto ad altri componenti del sistema.

Requisiti Critici dei Materiali

Resistere alle Radiazioni ad Alta Temperatura

La sinterizzazione del biossido di titanio comporta una significativa energia termica.

Gli elettrodi di alta qualità devono possedere la durabilità fisica per resistere alle radiazioni ad alta temperatura senza degradarsi. Se il materiale fallisce sotto stress termico, la struttura fisica dell'elettrodo compromette l'intero sistema.

Garantire la Connettività Elettrica

La durabilità da sola non è sufficiente; il materiale deve anche essere un eccellente conduttore.

Gli elettrodi devono mantenere un'eccellente connettività elettrica anche sotto calore estremo. Ciò garantisce che le cariche elettriche vengano trasferite in modo efficiente dal plasma al corpo ceramico (il biossido di titanio).

L'Impatto sulla Stabilità del Processo

Trasferimento Uniforme di Carica

L'obiettivo dell'elettrodo è garantire che il campione ceramico riceva un apporto energetico costante.

Una corretta selezione del materiale assicura che le cariche elettriche vengano trasferite uniformemente. Questa uniformità è essenziale per la densificazione omogenea del campione di biossido di titanio.

Mantenere la Continuità del Processo

Qualsiasi interruzione nel campo elettrico o nello stato del plasma può rovinare il campione.

Gli elettrodi di alta qualità garantiscono la continuità e la stabilità del processo. Prevengono fluttuazioni nella scarica che potrebbero portare a una sinterizzazione incompleta o a difetti strutturali nel prodotto ceramico finale.

Rischi di una Selezione Inadeguata dei Materiali

Il Compromesso tra Stabilità e Connettività

Una insidia comune nella PFS è la selezione di un materiale che eccelle in un'area ma fallisce in un'altra.

Un materiale potrebbe essere altamente conduttivo ma incapace di resistere alle radiazioni della regione anodica. Al contrario, un materiale altamente resistente al calore potrebbe offrire una scarsa connettività elettrica, portando a una scarica al plasma instabile.

Interruzione del Circuito del Plasma

Se il materiale dell'elettrodo si degrada, il ponte tra il plasma e la ceramica si interrompe.

Ciò porta a una perdita di stabilità del processo, causando l'interruzione del ciclo di sinterizzazione o la produzione di un campione con proprietà incoerenti.

Ottimizzare la Tua Configurazione PFS

Per garantire una sinterizzazione di successo dei campioni di biossido di titanio, devi dare priorità a materiali che bilanciano la resilienza termica con le prestazioni elettriche.

- Se la tua priorità principale è la Stabilità del Processo: Dai priorità a materiali con elevata resistenza alle radiazioni termiche per sopravvivere alle intense condizioni della regione anodica.

- Se la tua priorità principale è l'Omogeneità del Campione: Seleziona materiali noti per mantenere un'eccellente connettività elettrica ad alte temperature per garantire un trasferimento uniforme di carica.

Il giusto materiale per gli elettrodi trasforma l'energia erratica del plasma in uno strumento preciso e controllato per la sinterizzazione ceramica.

Tabella Riassuntiva:

| Requisito Chiave | Importanza Funzionale nella PFS |

|---|---|

| Resilienza Termica | Resiste alle radiazioni ad alta temperatura nell'intensa regione anodica. |

| Supporto all'Ionizzazione | Facilita l'ionizzazione del gas attraverso aumenti controllati di temperatura. |

| Connettività Elettrica | Garantisce un efficiente trasferimento di carica dal plasma al campione ceramico. |

| Stabilità del Processo | Mantiene una scarica al plasma continua per una densificazione omogenea. |

| Integrità Strutturale | Previene il degrado e il fallimento del sistema sotto stress energetico estremo. |

Migliora la Precisione della Tua Sinterizzazione con KINTEK

Non lasciare che materiali inadeguati per gli elettrodi compromettano la tua ricerca o produzione. Ottenere una densificazione perfetta nel biossido di titanio richiede attrezzature che bilancino la resilienza termica con prestazioni elettriche superiori.

KINTEK fornisce un'esperienza leader nel settore nei sistemi di laboratorio ad alta temperatura. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le esigenze uniche della Sinterizzazione Flash al Plasma e di altri processi avanzati.

Pronto a ottimizzare l'elaborazione termica del tuo laboratorio? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati e vedere come le nostre soluzioni specializzate possono garantire la stabilità del tuo processo e l'omogeneità del campione.

Guida Visiva

Riferimenti

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- In che modo un sistema di controllo di precisione del flusso di gas anidride carbonica influenza la precipitazione di carbonato di litio di elevata purezza?

- Come fa un sistema di sinterizzazione flash (FS) a migliorare l'efficienza? Sblocca la produzione rapida per compositi di diboruro di titanio

- Perché è necessario un'autoclave in acciaio inossidabile ad alta pressione per il carbone attivo? Sblocca la sintesi di carbonio ad alte prestazioni

- Quale ruolo svolge un forno industriale a fuoco rapido nella metallizzazione delle celle solari PERC? Aumenta l'efficienza delle celle

- Perché è necessario argon di elevata purezza per la declorurazione del PVC? Garantire un controllo preciso della reazione e la sicurezza

- Quali sono i vantaggi del sinteraggio al plasma a scintilla (SPS)? Migliorare le prestazioni termoelettriche nel solfuro di rame

- Quali sono i vantaggi dell'utilizzo dei forni a batch? Aumenta la tua flessibilità e precisione di processo

- Perché è necessaria la ricottura ad alta temperatura per i sensori di gas WS2? Stabilizzare le prestazioni ed eliminare la deriva