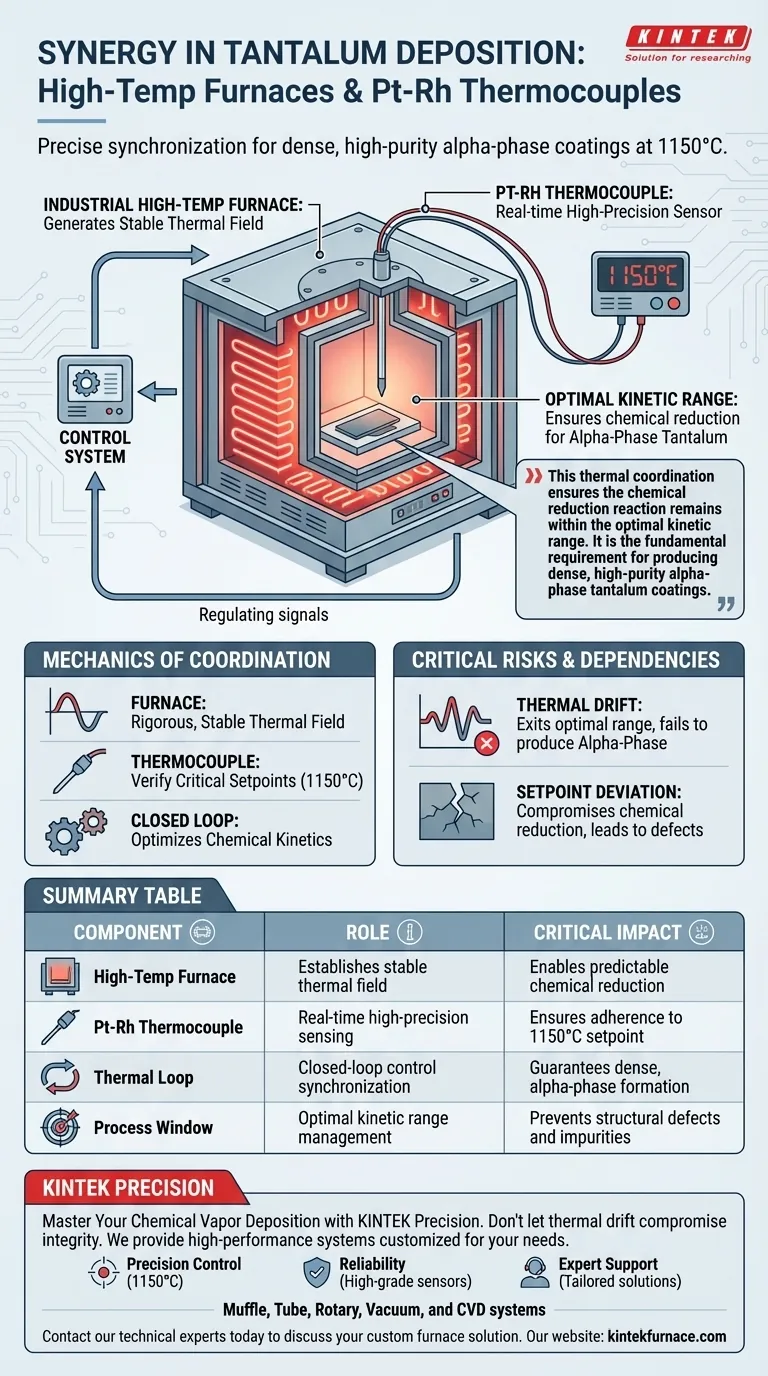

La precisa sincronizzazione dell'energia termica e della tecnologia di rilevamento è il motore alla base della deposizione di successo dei rivestimenti di tantalio. I forni industriali ad alta temperatura generano il campo termico stabile richiesto per le camere di clorurazione e deposizione, mentre le termocoppie platino-rodio forniscono dati di temperatura in tempo reale. Insieme, mantengono l'ambiente specifico di 1150°C necessario per controllare il processo di riduzione chimica.

Questo coordinamento termico assicura che la reazione di riduzione chimica rimanga all'interno dell'intervallo cinetico ottimale. È il requisito fondamentale per produrre rivestimenti di tantalio densi e ad alta purezza in fase alfa.

La Meccanica del Coordinamento Termico

Per comprendere la qualità di un rivestimento di tantalio, è necessario esaminare come l'apparecchiatura gestisce la velocità e l'ambiente della reazione chimica.

Il Ruolo del Forno Industriale

La funzione principale del forno ad alta temperatura è quella di stabilire un campo termico stabile e rigoroso.

Questo apparato racchiude sia le camere di clorurazione che quelle di deposizione. Il suo compito non è semplicemente quello di raggiungere alte temperature, ma di mantenere un ambiente costante che consenta ai processi chimici di svolgersi in modo prevedibile.

Monitoraggio di Precisione tramite Termocoppie

Le termocoppie platino-rodio agiscono come il sistema nervoso del sistema, fungendo da sensori ad alta precisione.

Monitorano le temperature in tempo reale all'interno del forno. Ciò consente agli operatori di verificare che l'ambiente rimanga stabile ai setpoint critici, in particolare alla temperatura di deposizione di 1150°C.

Ottimizzazione della Cinetica Chimica

L'interazione tra l'uscita del forno e il feedback della termocoppia crea un anello di controllo chiuso.

Questo coordinamento assicura che la reazione di riduzione chimica avvenga rigorosamente all'interno dell'intervallo cinetico ottimale. Bloccando queste variabili, il processo evita le irregolarità che portano a scarsa adesione del rivestimento o difetti strutturali.

Dipendenze Critiche e Rischi

Sebbene l'apparecchiatura sia robusta, il processo dipende fortemente dalla calibrazione esatta di questi due componenti. Comprendere la posta in gioco di questa relazione è fondamentale per il controllo del processo.

Il Costo della Deriva Termica

Se il forno fluttua o la termocoppia fornisce dati imprecisi, il sistema esce dall'intervallo cinetico ottimale.

Ciò si traduce nell'incapacità di produrre la desiderata fase alfa di tantalio. Senza la corretta formazione di fase, il rivestimento probabilmente non soddisferà gli standard industriali di densità e purezza.

Sensibilità ai Setpoint

Il processo mira a una specifica temperatura di deposizione di 1150°C per un motivo.

Deviare da questa precisa finestra termica compromette la riduzione chimica. Il sistema si affida ai sensori platino-rodio per rilevare anche le minime variazioni che potrebbero alterare le proprietà finali del materiale.

Garantire l'Integrità del Rivestimento

Per massimizzare le prestazioni del tuo processo di deposizione di tantalio, concentrati sull'interazione tra generazione di calore e misurazione.

- Se la tua priorità principale è la purezza del materiale: Assicurati che le tue termocoppie siano calibrate per mantenere il rigoroso setpoint di 1150°C richiesto per risultati di elevata purezza.

- Se la tua priorità principale è la struttura del rivestimento: Verifica che il forno possa mantenere un campo termico stabile in tutta la camera di deposizione per garantire una formazione densa in fase alfa.

L'affidabilità del tuo rivestimento di tantalio è un riflesso diretto della stabilità e dell'accuratezza del tuo anello di controllo termico.

Tabella Riassuntiva:

| Componente | Ruolo nella Deposizione di Tantalio | Impatto Critico |

|---|---|---|

| Forno ad Alta Temperatura | Stabilisce un campo termico stabile | Consente una riduzione chimica prevedibile |

| Termocoppia Pt-Rh | Rilevamento ad alta precisione in tempo reale | Garantisce l'aderenza al setpoint di 1150°C |

| Anello Termico | Sincronizzazione del controllo ad anello chiuso | Garantisce la formazione di fase alfa densa |

| Finestra di Processo | Gestione dell'intervallo cinetico ottimale | Previene difetti strutturali e impurità |

Padroneggia la Tua Deposizione Chimica da Vapore con la Precisione KINTEK

Non lasciare che la deriva termica comprometta l'integrità del tuo materiale. In KINTEK, comprendiamo che i rivestimenti di tantalio ad alta purezza richiedono un'accuratezza senza compromessi. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, forniamo sistemi Muffola, Tubo, Rotanti, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali.

Il nostro valore per te:

- Controllo di Precisione: Ottimizzato per setpoint critici come 1150°C.

- Affidabilità: Integrato con sensori di alta qualità per campi termici stabili.

- Supporto Esperto: Soluzioni su misura per i tuoi specifici processi di riduzione chimica.

Pronto a migliorare i tuoi risultati di deposizione? Contatta oggi i nostri esperti tecnici per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Junyu Zhu, Haohong Jiang. Fabrication and mechanical properties of porous tantalum carbon composites by chemical vapor deposition. DOI: 10.1038/s41598-025-86680-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Un elemento riscaldante richiede una resistenza alta o bassa? Trovare il bilanciamento ottimale per il massimo calore

- Quali sono le proprietà fisiche del disiliciuro di molibdeno? Scopri le sue prestazioni ad alta temperatura

- Quali sono le proprietà dei materiali degli elementi riscaldanti in carburo di silicio tipo DM? Durabilità ad alta temperatura e precisione

- Quali sono le temperature di applicazione tipiche per gli elementi riscaldanti in disiliciuro di molibdeno (MoSi2)? Padroneggia le prestazioni ad alta temperatura

- Quali sono i vantaggi in termini di efficienza energetica degli elementi riscaldanti in carburo di silicio? Aumenta la produttività con il riscaldamento rapido

- Che ruolo giocano le termocoppie di tipo K e il controllo della temperatura nella formatura a caldo del TC4? Ottenere precisione nella sagomatura del titanio

- Qual è la funzione di monitoraggio delle termocoppie corazzate negli esperimenti di resistenza al fuoco dei geopolimeri?

- Qual è il vantaggio di un alto punto di fusione negli elementi riscaldanti in grafite? Raggiungere temperature estreme con una stabilità senza pari