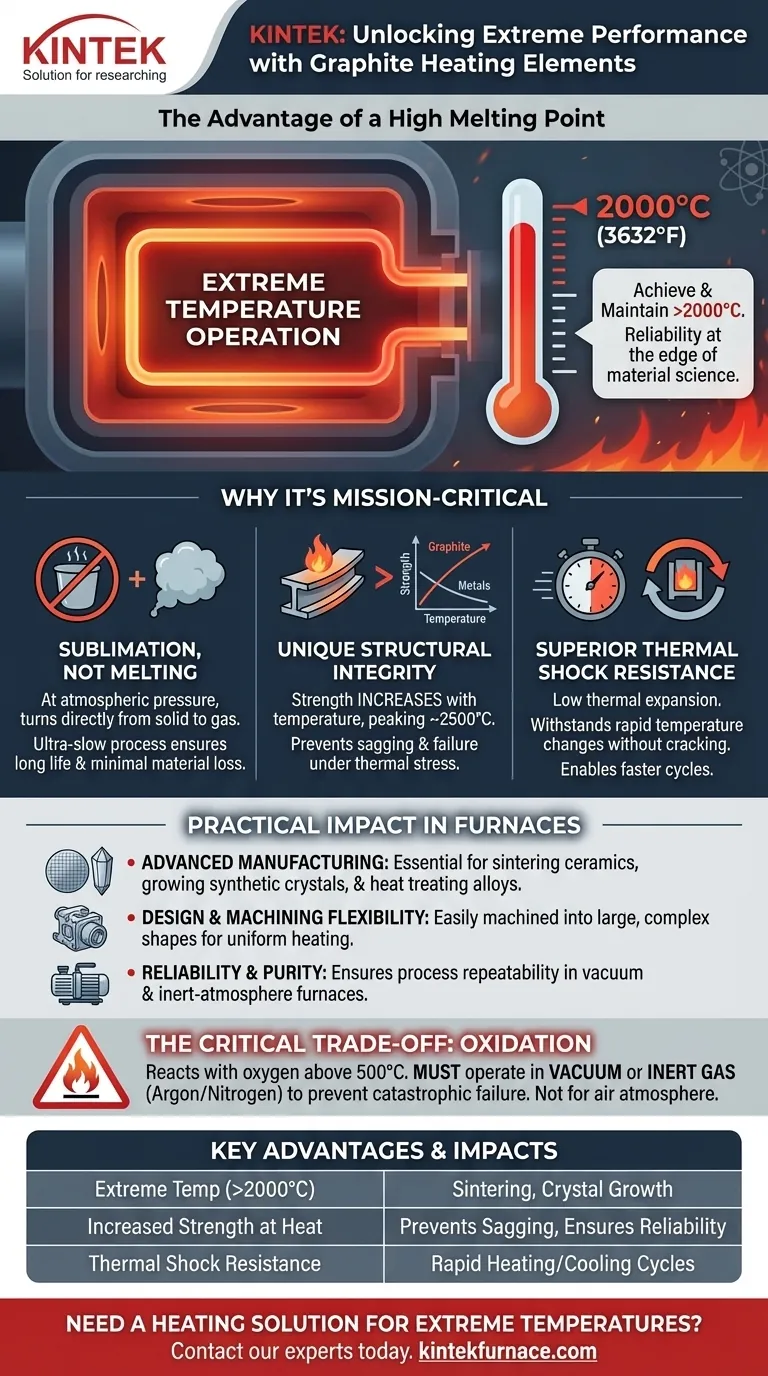

Il vantaggio principale dell'alto punto di fusione della grafite è la sua capacità di operare in modo affidabile a temperature estreme dove la maggior parte degli altri materiali fallirebbe. Ciò consente agli elementi riscaldanti in grafite di raggiungere e mantenere temperature ben superiori ai 2000°C (3632°F) senza degradarsi, fondere o perdere integrità strutturale, rendendoli indispensabili per i forni industriali avanzati.

L'intuizione fondamentale è che il valore della grafite non risiede solo nel suo alto punto di fusione, ma in una combinazione unica di proprietà che emergono a temperature estreme. A differenza dei metalli che si indeboliscono, la grafite diventa più forte man mano che si riscalda, fornendo una stabilità strutturale senza pari per i processi termici più impegnativi.

Perché un alto punto di fusione è fondamentale per la missione

La scelta del materiale dell'elemento riscaldante determina il tetto assoluto di prestazione di un forno. Per le applicazioni ad alta temperatura, le proprietà della grafite la collocano in una categoria a sé stante.

Definizione del limite di temperatura

Il punto di fusione di un materiale è il suo limite operativo definitivo. Quello della grafite è eccezionalmente alto, circa 3650°C (6602°F), superando di gran lunga quello dei metalli refrattari come il molibdeno (~2623°C) o persino il tungsteno (~3422°C).

Questa resilienza termica consente agli elementi in grafite di creare ambienti di processo sufficientemente caldi per la sinterizzazione di ceramiche avanzate, la crescita di cristalli sintetici e l'esecuzione di trattamenti termici specializzati dei metalli.

La realtà: sublimazione, non fusione

A pressione atmosferica, la grafite non si fonde in un liquido. Invece, sublima, passando direttamente dallo stato solido a quello gassoso.

Questo processo è estremamente lento anche a temperature operative molto elevate, garantendo all'elemento riscaldante una vita utile lunga e prevedibile con una minima perdita di materiale. Questa stabilità è fondamentale per mantenere la purezza del vuoto e la ripetibilità del processo.

Integrità strutturale unica a temperature estreme

Questo è il vantaggio più notevole della grafite. La maggior parte dei materiali, in particolare i metalli, si ammorbidisce e perde la propria resistenza alla trazione man mano che si avvicina al punto di fusione, facendoli incurvare, allungare e cedere.

La grafite si comporta in modo opposto. La sua resistenza meccanica aumenta effettivamente con la temperatura, raggiungendo il picco intorno ai 2500°C. Ciò significa che un elemento in grafite diventa più rigido e robusto proprio quando è sottoposto al massimo stress termico, prevenendo deformazioni e garantendo l'affidabilità del forno.

L'impatto pratico nei forni ad alta temperatura

Le proprietà termiche della grafite si traducono direttamente in prestazioni superiori e flessibilità di progettazione per forni a vuoto e ad atmosfera inerte.

Abilitare la produzione avanzata

Processi come la produzione di carburo di silicio (SiC) o la ricottura di leghe ad alte prestazioni richiedono temperature e ambienti che distruggerebbero istantaneamente gli elementi riscaldanti convenzionali. La stabilità della grafite rende possibili questi moderni processi industriali.

Resistenza superiore agli shock termici

La grafite ha un coefficiente di espansione termica molto basso. Si espande e si contrae pochissimo quando viene riscaldata e raffreddata.

Ciò le consente di resistere a rapidi cambiamenti di temperatura senza rompersi o frantumarsi, una modalità di guasto comune per gli elementi riscaldanti in ceramica. Questa durabilità consente cicli di forno più rapidi, aumentando la produttività.

Flessibilità di progettazione e lavorazione

La grafite è facilmente lavorabile in forme complesse, come grandi cilindri, aste intricate o pannelli piatti.

Poiché rimane forte e stabile ad alta temperatura, gli ingegneri possono progettare elementi riscaldanti grandi e autoportanti che forniscono un'eccellente uniformità di temperatura attraverso la zona calda del forno, il che è fondamentale per la qualità del processo.

Comprendere i compromessi: il tallone d'Achille della grafite

Sebbene le sue prestazioni ad alta temperatura siano ineguagliabili, la grafite presenta un limite significativo che ne determina dove e come può essere utilizzata.

La necessità critica di un'atmosfera controllata

La debolezza principale della grafite è la sua reazione con l'ossigeno. In presenza di aria, la grafite inizia a ossidarsi (bruciare) a temperature basse quanto 500°C.

Questa reazione consuma rapidamente l'elemento, portando a un guasto catastrofico. Per questo motivo, gli elementi riscaldanti in grafite non vengono mai utilizzati in forni che operano in atmosfera d'aria.

Perché vuoto o gas inerte sono non negoziabili

Per prevenire l'ossidazione, gli elementi in grafite devono essere utilizzati in un vuoto o in un forno riempito con un gas inerte non reattivo come argon o azoto.

Questa atmosfera protettiva è il requisito operativo fondamentale per qualsiasi sistema riscaldato a grafite. L'integrità del sistema a vuoto o a gas è importante quanto l'elemento stesso.

Potenziale di contaminazione del processo

Essendo una fonte di carbonio, la grafite può talvolta reagire con i materiali lavorati nel forno, un fenomeno noto come carburazione. Gli ingegneri devono tenere conto di questa potenziale interazione quando lavorano determinati metalli o ceramiche per evitare di alterare la composizione chimica del pezzo.

Fare la scelta giusta per la tua applicazione

La selezione dell'elemento riscaldante corretto richiede di bilanciare i requisiti del processo con le proprietà intrinseche del materiale.

- Se la tua attenzione principale è il funzionamento a temperature estreme (>2000°C) in un'atmosfera controllata: La grafite è spesso l'unica scelta praticabile grazie alla sua stabilità termica e resistenza ineguagliabili ad alta temperatura.

- Se la tua attenzione principale è operare in atmosfera d'aria: Devi utilizzare un elemento in lega metallica (come Kanthal) per temperature più basse o un elemento protetto (come il carburo di silicio) per temperature più elevate, poiché la grafite si ossiderà e si guasterà rapidamente.

- Se la tua attenzione principale sono i cicli rapidi di riscaldamento/raffreddamento e gli shock termici: La bassa espansione termica della grafite la rende una scelta superiore rispetto a molte ceramiche o metalli fragili che possono affaticarsi sotto stress termico.

Comprendere le proprietà termiche uniche della grafite ti consente di specificare sistemi di riscaldamento che non siano solo funzionali, ma fondamentalmente affidabili agli estremi della scienza dei materiali.

Tabella riassuntiva:

| Vantaggio chiave | Impatto pratico |

|---|---|

| Funzionamento a temperature estreme (>2000°C) | Abilita processi come la sinterizzazione di ceramiche avanzate e la crescita di cristalli. |

| Aumento della resistenza ad alte temperature | Previene l'incurvamento e la deformazione, garantendo l'affidabilità del forno. |

| Resistenza superiore agli shock termici | Consente cicli rapidi di riscaldamento e raffreddamento senza crepe. |

| Limitazione critica | Richiede un'atmosfera di vuoto o gas inerte per prevenire l'ossidazione. |

Hai bisogno di una soluzione di riscaldamento per temperature estreme?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici come il tuo.

Contatta oggi stesso i nostri esperti per discutere come i nostri robusti elementi riscaldanti in grafite possono portare affidabilità e prestazioni ai tuoi processi termici più impegnativi.

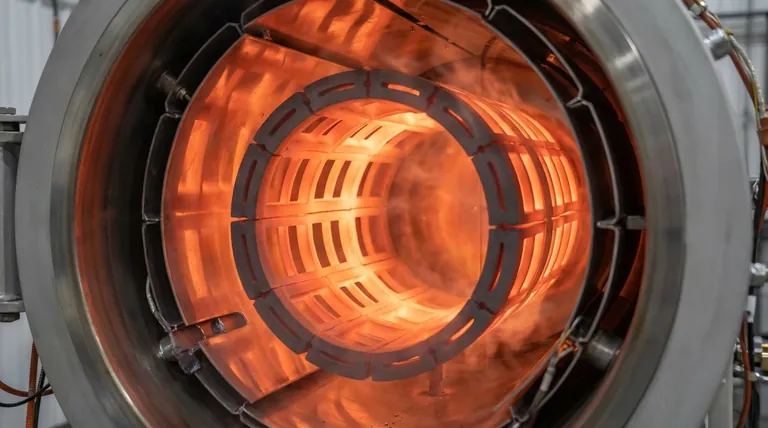

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore