I principali vantaggi in termini di efficienza energetica degli elementi riscaldanti in carburo di silicio (SiC) risiedono nella loro eccezionale conducibilità termica e nella capacità di operare a temperature estremamente elevate. Questa combinazione consente cicli di riscaldamento e raffreddamento rapidi, che riducono l'energia consumata per processo e aumentano significativamente la produttività in ambienti industriali esigenti.

Gli elementi riscaldanti in SiC raggiungono l'efficienza energetica non solo attraverso un minor assorbimento di potenza, ma modificando fondamentalmente la dinamica del processo. La loro capacità di riscaldarsi e raffreddarsi rapidamente riduce i tempi di ciclo, traducendosi direttamente in meno energia sprecata e maggiore produttività.

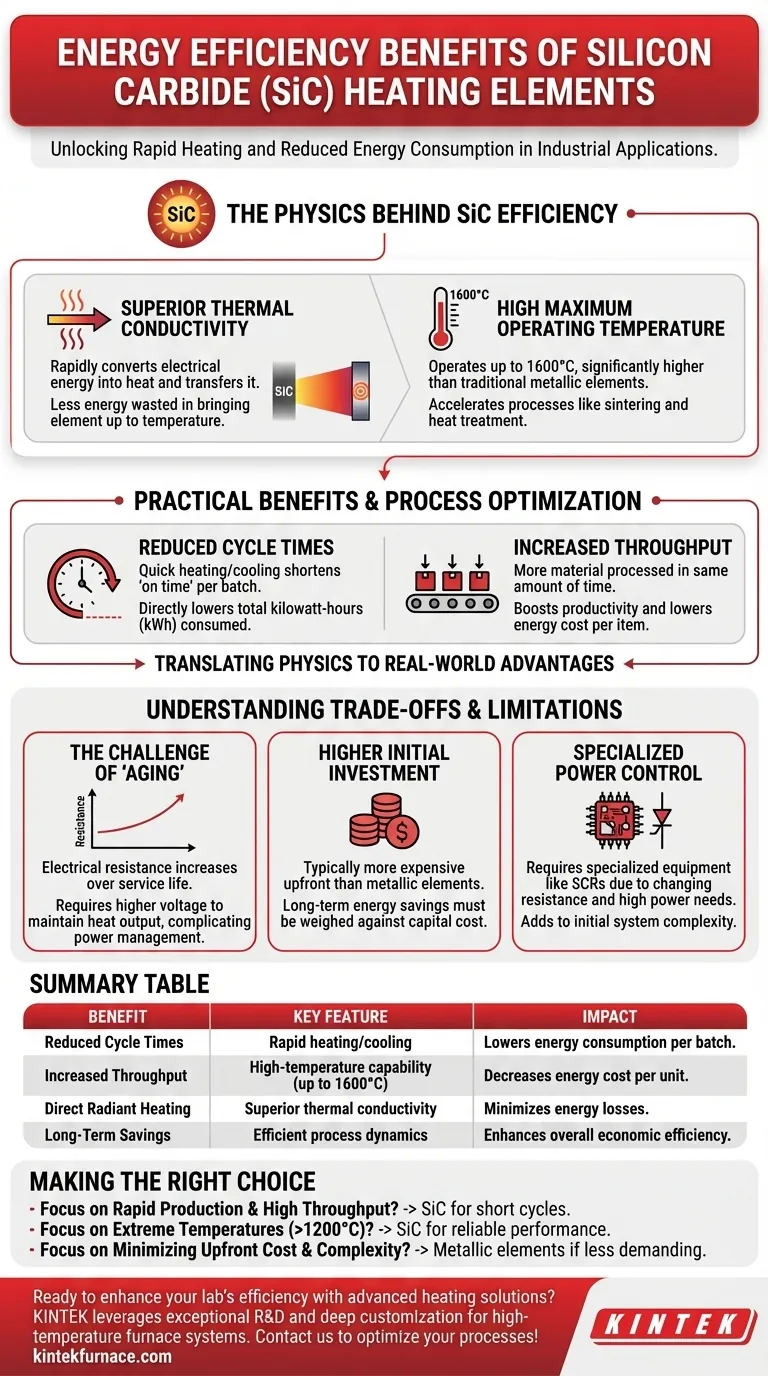

La fisica dietro l'efficienza del SiC

Per comprendere i vantaggi, è essenziale esaminare le proprietà fondamentali del materiale. I guadagni di efficienza sono un risultato diretto del modo in cui il SiC si comporta quando viene applicata l'elettricità.

Superiore Conducibilità Termica

Il carburo di silicio possiede un'eccellente conducibilità termica. Ciò significa che può convertire l'energia elettrica in calore e trasferire tale calore all'ambiente target con notevole rapidità.

Questa proprietà è la ragione delle capacità di riscaldamento rapido menzionate nelle applicazioni industriali. Meno energia viene sprecata per portare l'elemento stesso alla temperatura operativa.

Massima Temperatura Operativa Elevata

Gli elementi in SiC possono operare a temperature fino a 1600°C. Questo è significativamente più alto rispetto a molti elementi metallici tradizionali.

Operare a temperature più elevate può accelerare molti processi industriali, come la sinterizzazione o il trattamento termico. Completare un processo più velocemente è una forma diretta di efficienza energetica su base unitaria.

Riscaldamento Radiante Diretto

Il meccanismo di riscaldamento è semplice: una corrente elettrica attraversa l'elemento, che genera calore grazie alla sua resistenza. Questo calore viene quindi irradiato direttamente sull'oggetto o sulla camera del forno.

Questa forma diretta di trasferimento di energia è altamente efficiente, minimizzando le perdite intermedie e consentendo un controllo preciso semplicemente regolando la corrente elettrica.

Come l'efficienza si traduce in vantaggi pratici

Le proprietà fisiche del SiC creano vantaggi tangibili negli scenari industriali reali, andando oltre il semplice consumo energetico verso l'ottimizzazione complessiva del processo.

Tempi di Ciclo Ridotti

La capacità di riscaldarsi e raffreddarsi rapidamente è il vantaggio pratico più significativo. Cicli più brevi significano che il forno o il kilns vengono alimentati per meno tempo per lotto.

Questa riduzione del tempo di "accensione" abbassa direttamente i kilowattora totali consumati, portando a un immediato risparmio sui costi energetici.

Aumento della Produttività

Accorciando il tempo richiesto per ogni ciclo di riscaldamento, un impianto può lavorare più materiale o più pezzi nello stesso lasso di tempo.

Questo aumento di produttività significa che il costo energetico per articolo prodotto è inferiore, migliorando l'efficienza economica complessiva dell'operazione.

Comprendere i compromessi e i limiti

Sebbene altamente efficienti, gli elementi in SiC non sono una soluzione universale. Riconoscere i loro requisiti e svantaggi specifici è fondamentale per prendere una decisione informata.

La Sfida dell' "Invecchiamento"

Durante la loro vita utile, gli elementi in SiC subiscono un fenomeno noto come invecchiamento, in cui la loro resistenza elettrica aumenta gradualmente.

Per mantenere la stessa potenza termica, l'alimentatore deve fornire una tensione più elevata. Ciò non solo complica la gestione dell'alimentazione, richiedendo spesso trasformatori con prese multiple, ma può anche diminuire l'efficienza nel tempo se non gestito correttamente.

Investimento Iniziale Più Elevato

Gli elementi riscaldanti in SiC sono tipicamente più costosi delle loro controparti metalliche comuni. Il costo di capitale iniziale è un fattore significativo che deve essere ponderato rispetto ai potenziali risparmi energetici a lungo termine.

Controllo dell'Alimentazione Specializzato

La resistenza variabile e gli elevati requisiti di potenza degli elementi in SiC richiedono apparecchiature di controllo dell'alimentazione specializzate, come gli SCR (Raddrizzatori a Tiristori). Ciò aumenta il costo iniziale e la complessità del sistema rispetto alle configurazioni con elementi metallici più semplici.

Fare la Scelta Giusta per la Tua Applicazione

Per determinare se gli elementi in SiC sono adatti, è necessario valutare i loro vantaggi operativi rispetto al costo iniziale e ai requisiti di gestione a lungo termine.

- Se il tuo obiettivo principale è la produzione rapida e l'elevata produttività: i tempi di ciclo brevi consentiti dal rapido riscaldamento del SiC li rendono una scelta eccellente per massimizzare l'output e ridurre il costo energetico per unità.

- Se il tuo obiettivo principale è operare a temperature estreme (superiori a 1200°C): gli elementi in SiC sono una delle poche tecnologie valide in grado di funzionare in modo affidabile ed efficiente in queste condizioni impegnative.

- Se il tuo obiettivo principale è minimizzare i costi iniziali e la complessità di manutenzione: un elemento metallico tradizionale potrebbe essere più adatto, a condizione che i requisiti di temperatura e tempo di ciclo siano meno esigenti.

In definitiva, scegliere il SiC è un investimento nella velocità del processo e nella capacità ad alta temperatura, che garantisce significativi risparmi energetici se implementato e gestito correttamente.

Tabella Riassuntiva:

| Vantaggio | Caratteristica Chiave | Impatto |

|---|---|---|

| Tempi di Ciclo Ridotti | Riscaldamento/raffreddamento rapido | Riduce il consumo energetico per lotto |

| Aumento della Produttività | Capacità di alta temperatura (fino a 1600°C) | Diminuisce il costo energetico per unità |

| Riscaldamento Radiante Diretto | Superiore conducibilità termica | Minimizza le perdite di energia |

| Risparmi a Lungo Termine | Dinamiche di processo efficienti | Migliora l'efficienza economica complessiva |

Pronto a migliorare l'efficienza del tuo laboratorio con soluzioni di riscaldamento avanzate? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, aiutandoti a ottenere tempi di ciclo più rapidi, maggiore produttività e significativi risparmi energetici. Contattaci oggi per discutere come i nostri elementi riscaldanti in SiC e altre soluzioni possono ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura