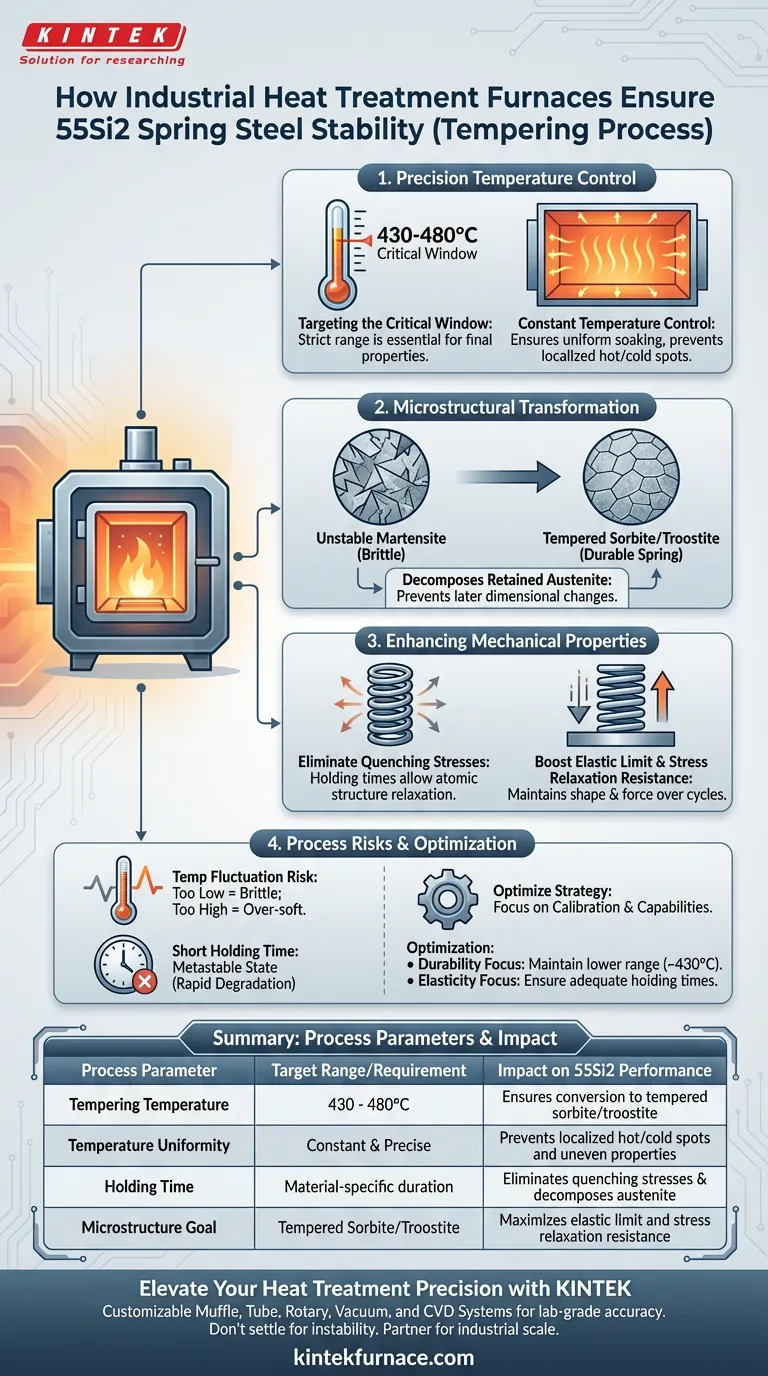

La regolazione termica di precisione è il fattore chiave della stabilità del materiale. I forni industriali di trattamento termico garantiscono le prestazioni dell'acciaio per molle 55Si2 mantenendo un intervallo di temperatura costante rigoroso di 430-480°C combinato con tempi di mantenimento specifici. Questo ambiente controllato è essenziale per convertire le microstrutture instabili in forme stabili, eliminando così le tensioni interne e impostando le proprietà meccaniche richieste per molle ad alte prestazioni.

Facilitando la precisa trasformazione della martensite fragile in sorbite o troostite rinvenuta, il forno funge da camera di stabilizzazione che determina direttamente il limite elastico della molla e la resistenza al rilassamento delle tensioni.

Il Ruolo del Controllo Preciso della Temperatura

Mirare alla Finestra Critica

Per l'acciaio per molle 55Si2, il forno deve mantenere una temperatura specificamente compresa tra 430-480°C.

Operare al di fuori di questa stretta fascia compromette le proprietà finali del materiale. La capacità dell'attrezzatura di mantenere questa finestra senza fluttuazioni è la prima linea di difesa contro l'instabilità del materiale.

Garantire un Ammollo Uniforme

Oltre a raggiungere semplicemente la temperatura, il forno fornisce un controllo costante della temperatura.

Questa coerenza garantisce che ogni parte del lotto riceva la stessa energia termica. Impedisce punti caldi o freddi localizzati che potrebbero portare a proprietà meccaniche non uniformi in tutta la molla.

Guidare la Trasformazione Microstrutturale

Conversione di Fasi Instabili

La funzione principale del processo di rinvenimento è trasformare la martensite instabile.

Attraverso un riscaldamento controllato, il forno converte questa struttura fragile in sorbite o troostite rinvenuta. Questa trasformazione è il meccanismo fondamentale che crea una molla utilizzabile e durevole.

Gestione dell'Austenite Residua

L'ambiente del forno promuove la decomposizione dell'austenite residua.

Questo è un passaggio critico per la stabilità. Se l'austenite residua non viene adeguatamente decomposta, può trasformarsi successivamente durante l'uso, portando a cambiamenti dimensionali o guasti imprevisti.

Migliorare le Proprietà Meccaniche

Eliminazione delle Tensioni di Tempra

Prima del rinvenimento, l'acciaio contiene significative tensioni interne dal processo di indurimento.

I "tempi di mantenimento necessari" forniti dal forno consentono alla struttura atomica di rilassarsi. Questo elimina efficacemente le tensioni interne di tempra che altrimenti causerebbero crepe o fatica prematura.

Aumentare l'Elasticità e la Resistenza

L'obiettivo finale di questo ciclo termico è migliorare il limite elastico.

Contemporaneamente, il processo migliora la resistenza al rilassamento delle tensioni. Ciò garantisce che la molla mantenga la sua forma e la sua forza anche dopo cicli di carico ripetuti per lunghi periodi.

Comprendere le Variabili di Processo e i Rischi

La Conseguenza della Fluttuazione della Temperatura

Se il forno non riesce a mantenere l'intervallo di 430-480°C, il compromesso è immediato.

Temperature troppo basse non riusciranno a rilasciare le tensioni interne o a convertire completamente la martensite, risultando in una parte fragile. Temperature che superano i limiti superiori ammorbidiranno eccessivamente il materiale, distruggendo il limite elastico richiesto per le applicazioni a molla.

L'Importanza del Tempo di Mantenimento

Il tempo è importante quanto la temperatura.

Affrettare il processo riducendo il tempo di mantenimento impedisce la completa decomposizione dell'austenite residua. Questo crea uno stato "metastabile" in cui il materiale appare corretto inizialmente ma si degrada rapidamente sotto carico fisico.

Ottimizzare la Tua Strategia di Trattamento Termico

Per garantire la massima stabilità e prestazioni nei componenti 55Si2, concentrati sulla calibrazione e sulle capacità della tua attrezzatura.

- Se il tuo obiettivo principale è la Durabilità: Assicurati che il tuo forno possa mantenere l'estremità inferiore dell'intervallo di temperatura (vicino a 430°C) senza scendere al di sotto per massimizzare la durezza alleviando le tensioni.

- Se il tuo obiettivo principale è l'Elasticità: Verifica che il forno fornisca tempi di mantenimento adeguati per convertire completamente la martensite instabile in sorbite rinvenuta.

La vera stabilità del materiale si ottiene quando il forno opera non solo come un forno, ma come uno strumento di precisione per il controllo microstrutturale.

Tabella Riassuntiva:

| Parametro di Processo | Intervallo Target/Requisito | Impatto sulle Prestazioni 55Si2 |

|---|---|---|

| Temperatura di Rinvenimento | 430 - 480°C | Garantisce la conversione in sorbite/troostite rinvenuta |

| Uniformità della Temperatura | Costante e Precisa | Previene punti caldi/freddi localizzati e proprietà non uniformi |

| Tempo di Mantenimento | Durata specifica del materiale | Elimina le tensioni di tempra e decompone l'austenite |

| Obiettivo Microstrutturale | Sorbite/Troostite Rinvenuta | Massimizza il limite elastico e la resistenza al rilassamento delle tensioni |

Eleva la Precisione del Tuo Trattamento Termico con KINTEK

Ottenere la perfetta trasformazione microstrutturale per l'acciaio per molle 55Si2 richiede più del semplice calore: richiede precisione senza compromessi. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, oltre ad altri forni ad alta temperatura da laboratorio.

Le nostre attrezzature sono completamente personalizzabili per soddisfare i tuoi profili termici unici, garantendo che i tuoi materiali raggiungano i limiti elastici e la resistenza alle tensioni esatti richiesti dai tuoi clienti. Non accontentarti dell'instabilità. Collabora con KINTEK per una precisione di livello da laboratorio su scala industriale.

Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata

Guida Visiva

Riferimenti

- Enhancing the mechanical and functional characteristics of structural spring steel through the advancement of heat treatment technologies. DOI: 10.21595/vp.2025.24992

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come le apparecchiature di sputtering al magnetron facilitano i film sottili di BSnO? Controllo di precisione per la regolazione del bandgap dei semiconduttori

- Quali sono i requisiti per il caricamento della polvere di zolfo nella sintesi di MoS2? Padroneggia l'intervallo di precisione di 50-150 mg

- Quali condizioni fornisce un'autoclave per la sintesi idrotermale di MoS2? Ottenere una crescita ottimale di nanofogli di MoS2

- Quali sono i vantaggi tecnologici dell'utilizzo di un sistema di ricottura rapida termica (RTA)? Precisione per semiconduttori

- Come influisce un alimentatore di polarizzazione sulle coperture AlCrSiWN? Padroneggia il bombardamento ionico per una durata superiore

- Perché il titanato di bario viene ricotto dopo SPS? Ripristinare la stechiometria del materiale e le prestazioni elettriche

- Perché la pressatura isostatica di grado industriale è necessaria per la zirconia? Raggiungere densità uniforme e integrità strutturale

- Qual è lo scopo dell'analisi della polvere dalle pareti del forno tramite XRD? Conferma l'evaporazione del magnesio nella lega AM60