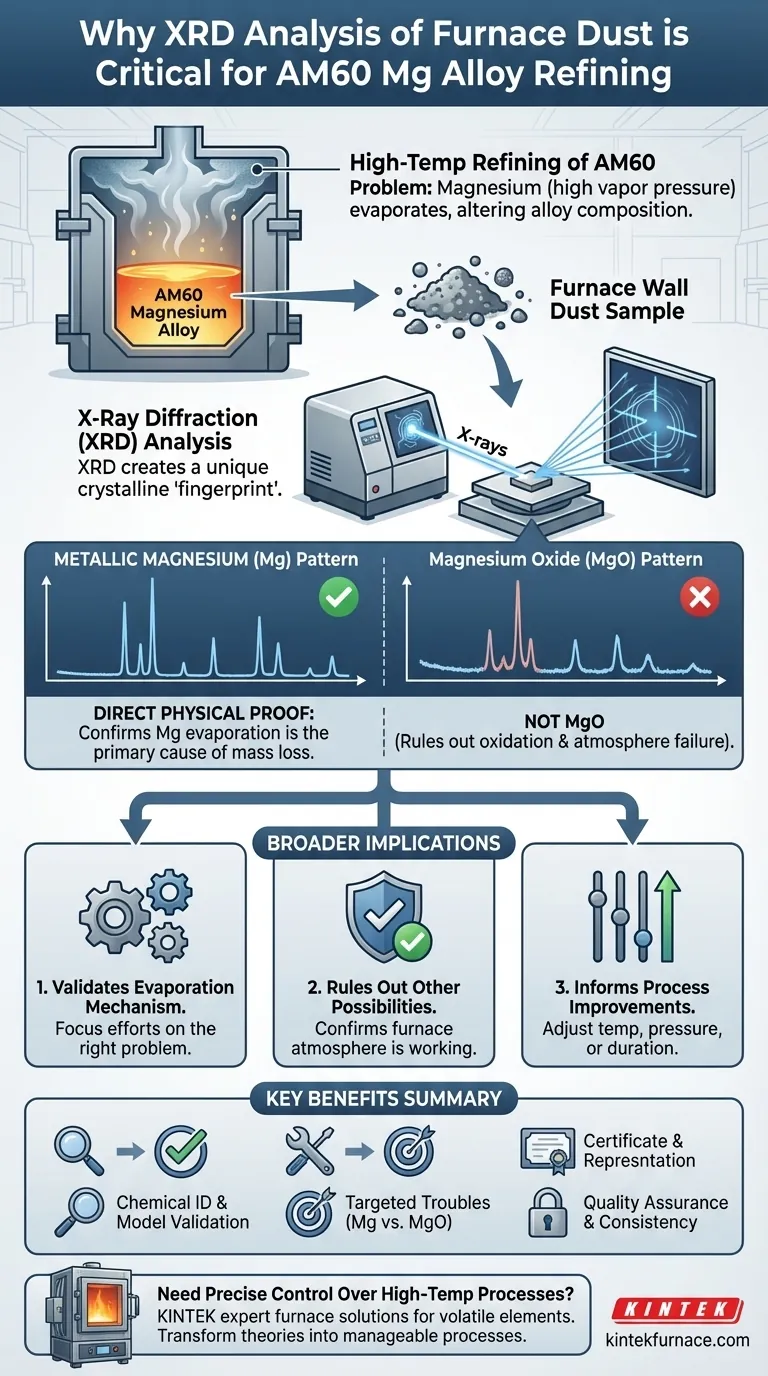

In breve, lo scopo dell'analisi della polvere dalle pareti del forno mediante diffrazione a raggi X (XRD) è identificarla chimicamente. Questa analisi fornisce una prova fisica diretta che il magnesio metallico è l'elemento principale che evapora dalla lega AM60 durante il processo di raffinazione ad alta temperatura, validando la comprensione scientifica del motivo per cui si verifica la perdita di massa e cambiano la composizione della lega.

Il punto chiave è che questa analisi non è solo un controllo di routine; è un passaggio investigativo critico per trasformare una comprensione teorica della perdita di materiale (evaporazione del magnesio) in un fatto fisicamente provato, essenziale per il controllo del processo e la garanzia della qualità.

Il Problema Fondamentale: Comprendere la Perdita di Materiale Durante la Raffinazione

La raffinazione ad alta temperatura delle leghe di magnesio come l'AM60 è un processo necessario ma volatile. Per comprendere lo scopo del test XRD, dobbiamo prima capire il problema che aiuta a risolvere.

La Sfida dell'Elevata Pressione di Vapore

Il magnesio ha una pressione di vapore relativamente elevata, il che significa che ha una forte tendenza a trasformarsi da liquido a gas ad alte temperature.

Altri elementi nella lega AM60, come l'alluminio, hanno una pressione di vapore molto più bassa e hanno meno probabilità di evaporare nelle stesse condizioni.

Questa differenza crea una sfida significativa: durante la raffinazione, si può perdere una quantità sostanziale di magnesio attraverso l'evaporazione, alterando la composizione chimica finale della lega.

Dall'Ipotesi all'Evidenza

I metallurgisti possono prevedere che la perdita di magnesio sia la causa probabile della riduzione di massa basandosi su principi chimici. Tuttavia, un processo scientifico o ingegneristico non può fare affidamento solo sulla teoria.

Per controllare il processo, è necessaria evidenza fisica. La polvere che si condensa sulle pareti più fredde del forno è la prova raccolta di qualsiasi materiale evaporato dalla lega fusa.

L'XRD come Strumento Investigativo Definitivo

È qui che la diffrazione a raggi X diventa lo strumento cruciale. Fornisce un'identificazione inequivocabile della polvere raccolta, passando da un'ipotesi ben fondata a un fatto confermato.

Un'Impronta Digitale per Materiali Cristallini

Considera l'XRD come una tecnica che crea un'impronta digitale unica per qualsiasi sostanza cristallina.

Quando un fascio di raggi X colpisce un materiale, diffonde in uno schema specifico basato sulla disposizione degli atomi nella sua struttura cristallina. Nessun materiale cristallino diverso produce lo stesso schema.

Il Risultato Decisivo

Eseguendo un'analisi XRD sulla polvere del forno, il suo schema di diffrazione può essere confrontato con un database di materiali noti.

L'analisi in questo caso ha rivelato lo schema del magnesio metallico puro. Questa è una prova diretta e inconfutabile che la sostanza che lasciava la lega fusa era magnesio, non alluminio o un altro composto.

Le Implicazioni Più Ampie dell'Analisi

La conferma dell'identità della polvere ha conseguenze significative per il controllo del processo e la garanzia della qualità. Questo semplice test valida l'intero modello di ciò che sta accadendo all'interno del forno.

Validazione del Meccanismo di Evaporazione

Il risultato più immediato è la validazione del meccanismo di evaporazione. Conferma che la fonte principale di perdita di massa e cambiamento di composizione è l'ebollizione del magnesio, consentendo agli ingegneri di concentrare i loro sforzi sulla risoluzione del problema giusto.

Esclusione di Altre Possibilità

Il risultato XRD è altrettanto importante per ciò che *non* ha trovato.

Se la polvere fosse stata identificata come Ossido di Magnesio (MgO), implicherebbe che l'atmosfera protettiva del forno avesse fallito e che il magnesio si stesse bruciando. Trovare magnesio metallico conferma che l'atmosfera stava probabilmente funzionando come previsto e il problema è puramente di evaporazione dovuta al calore.

Informare i Miglioramenti del Processo

Sapere con certezza che l'evaporazione del magnesio è il problema consente agli ingegneri di sviluppare soluzioni mirate. Queste possono includere l'abbassamento della temperatura di raffinazione, l'aumento della pressione all'interno del forno o la raffinazione per una durata inferiore per minimizzare la perdita e mantenere la composizione desiderata della lega.

Prendere la Decisione Giusta per il Tuo Processo

L'applicazione di questa analisi fornisce informazioni chiare e attuabili a seconda del tuo obiettivo primario.

- Se il tuo obiettivo principale è la validazione del processo: Utilizza l'XRD sui sottoprodotti del forno per ottenere prove fisiche definitive che confermano i tuoi modelli teorici del comportamento dei materiali.

- Se il tuo obiettivo principale è il controllo qualità: Identificare il preciso meccanismo di cambiamento della composizione è il primo passo per controllarlo e garantire che la tua lega finale soddisfi costantemente le sue specifiche.

- Se il tuo obiettivo principale è la risoluzione dei problemi: Questa analisi può determinare rapidamente se la perdita di materiale è dovuta a semplice evaporazione (Mg metallico) o a un guasto del processo più grave come l'ossidazione (MgO).

In definitiva, l'analisi di questa polvere trasforma una complessa teoria chimica in un problema ingegneristico tangibile che può essere misurato, gestito e risolto.

Tabella Riassuntiva:

| Scopo dell'Analisi XRD | Insight Chiave | Impatto sul Processo |

|---|---|---|

| Identificazione Chimica | Conferma che il magnesio metallico è l'elemento evaporante primario | Valida i modelli teorici di perdita di massa |

| Validazione del Meccanismo | Distingue tra evaporazione (Mg) e ossidazione (MgO) | Consente la risoluzione mirata dei problemi e il controllo dell'atmosfera |

| Garanzia della Qualità | Fornisce prove dirette per i cambiamenti di composizione | Supporta la conformità costante alle specifiche della lega |

| Miglioramento del Processo | Informa gli aggiustamenti di temperatura, pressione e durata | Minimizza la perdita di magnesio e ottimizza l'efficienza di raffinazione |

Hai Bisogno di un Controllo Preciso sui Tuoi Processi ad Alta Temperatura?

Questa analisi dimostra il legame critico tra il comportamento dei materiali e i parametri di processo. Per i processi che coinvolgono elementi volatili come il magnesio, il controllo termico preciso è non negoziabile.

L'esperienza di KINTEK può aiutarti a raggiungere questo livello di controllo. Supportati da R&S e produzione esperte, offriamo sistemi di forni Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti personalizzabili per le tue applicazioni ad alta temperatura uniche, sia che tu stia raffinando leghe speciali, conducendo trattamenti termici o sviluppando materiali avanzati.

Lascia che ti aiutiamo a trasformare complesse teorie sui materiali in processi gestibili e ad alta resa.

Contatta oggi i nostri esperti di ingegneria termica per discutere come una soluzione KINTEK può migliorare la tua validazione del processo, il controllo qualità e le capacità di risoluzione dei problemi.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato