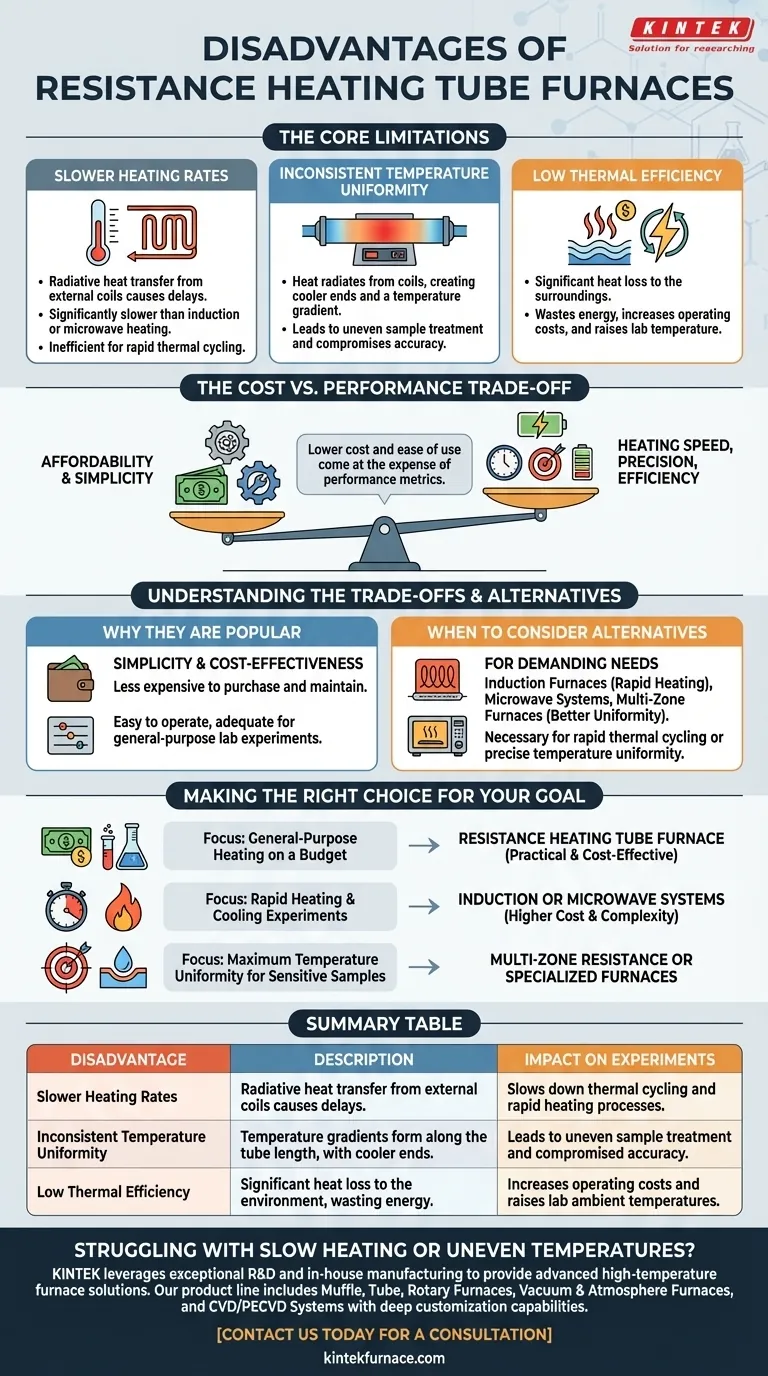

Alla base, i forni a tubo a riscaldamento a resistenza presentano tre svantaggi principali: si riscaldano relativamente lentamente, faticano a mantenere temperature perfettamente uniformi in tutto il campione e non sono molto efficienti dal punto di vista energetico. Queste limitazioni derivano direttamente dal loro design semplice, in cui una serpentina elettrica esterna genera calore che si irradia verso l'interno.

Il compromesso centrale con un forno a tubo a riscaldamento a resistenza è tra costo e prestazioni. La sua economicità e semplicità vanno a scapito della velocità di riscaldamento, della precisione della temperatura e dell'efficienza energetica, rendendolo ideale per alcuni compiti ma inadatto per altri.

Le Limitazioni Fondamentali del Riscaldamento a Resistenza

Il design di un forno a resistenza—far passare una corrente attraverso un elemento riscaldante esterno—è semplice ed economico, ma introduce vincoli intrinseci di prestazioni.

Tassi di Riscaldamento più Lenti

Un elemento resistivo ha bisogno di tempo per riscaldarsi e poi trasferire quel calore per irraggiamento al tubo del forno e al campione all'interno.

Questo processo è significativamente più lento rispetto a metodi come il riscaldamento a induzione o a microonde, dove l'energia viene trasferita in modo più diretto e rapido al campione o a un tubo metallico. Per esperimenti che richiedono cicli termici rapidi o riscaldamento veloce, questo ritardo può essere uno svantaggio critico.

Uniformità di Temperatura Inconsistente

Poiché il calore si irradia dalle serpentine avvolte attorno all'esterno del tubo, le estremità del tubo sono spesso più fredde del centro.

Questo crea un gradiente di temperatura lungo la lunghezza del forno. Per forni più grandi o materiali sensibili, questa mancanza di uniformità può portare a un trattamento non omogeneo del campione e compromettere l'accuratezza dei risultati.

Bassa Efficienza Termica

Una parte significativa del calore generato dalle serpentine di resistenza si disperde nell'ambiente circostante anziché riscaldare il campione.

Questo non solo spreca energia e aumenta i costi operativi a lungo termine, ma può anche aumentare la temperatura ambiente dello spazio di laboratorio. Sebbene l'isolamento aiuti, il design fondamentale è meno efficiente rispetto a metodi di riscaldamento più avanzati.

Comprendere i Compromessi

Nessuna singola tecnologia di forno è universalmente superiore. Gli svantaggi del riscaldamento a resistenza devono essere soppesati rispetto ai suoi significativi vantaggi in contesti specifici.

Il Vantaggio della Semplicità e del Costo

I forni a resistenza sono popolari per una ragione. La loro struttura semplice li rende molto meno costosi da produrre, acquistare e mantenere rispetto ai complessi sistemi a induzione o a tubo di corindone.

Sono anche facili da usare e forniscono un livello di controllo della temperatura che è perfettamente adeguato per la stragrande maggioranza degli esperimenti di laboratorio convenzionali. Ciò li rende una scelta eccellente per applicazioni generiche e laboratori con vincoli di budget.

L'Impatto dell'Orientamento Fisico

Il comune design del forno a tubo orizzontale può esacerbare i problemi di uniformità della temperatura, poiché i modelli di convezione naturale possono spostare leggermente la zona più calda.

Mentre i forni verticali possono offrire una migliore uniformità, potrebbero presentare sfide nella manipolazione del campione. Questa è una considerazione pratica che aggiunge un ulteriore livello ai compromessi prestazionali.

Quando Considerare Alternative

Se il vostro esperimento non può tollerare le limitazioni di un forno a resistenza, le alternative diventano necessarie.

I forni a induzione sono una scelta chiara per il riscaldamento rapido ma sono costosi e richiedono un tubo metallico. Materiali opachi come i tubi di corindone possono gestire temperature molto elevate ma sono costosi e impediscono l'osservazione visiva diretta del campione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del forno corretto richiede di abbinare le capacità della tecnologia alle esigenze del tuo esperimento o processo.

- Se il tuo obiettivo principale è il riscaldamento generico con un budget limitato: Un forno a tubo a riscaldamento a resistenza è quasi sempre la scelta più pratica ed economica.

- Se il tuo obiettivo principale sono esperimenti che richiedono riscaldamento e raffreddamento rapidi: Dovresti prendere in considerazione sistemi di forni a induzione o a microonde, nonostante il loro costo e la loro complessità maggiori.

- Se il tuo obiettivo principale è ottenere la massima uniformità di temperatura per campioni sensibili: Considera un forno a resistenza multizona o altre tecnologie di riscaldamento specializzate per mitigare i gradienti di temperatura.

Comprendere questi compromessi fondamentali ti assicura di selezionare un forno che funga da strumento affidabile, non da fonte di errore sperimentale.

Tabella riassuntiva:

| Svantaggio | Descrizione | Impatto sugli Esperimenti |

|---|---|---|

| Tassi di Riscaldamento più Lenti | Il trasferimento di calore è radiativo da serpentine esterne, causando ritardi. | Rallenta il ciclaggio termico e i processi di riscaldamento rapido. |

| Uniformità di Temperatura Inconsistente | Si formano gradienti di temperatura lungo la lunghezza del tubo, con estremità più fredde. | Porta a un trattamento non uniforme del campione e a una precisione compromessa. |

| Bassa Efficienza Termica | Significativa perdita di calore nell'ambiente, sprecando energia. | Aumenta i costi operativi e innalza le temperature ambiente del laboratorio. |

Stai affrontando riscaldamento lento o temperature non uniformi nel tuo laboratorio? Presso KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Migliora l'efficienza e l'accuratezza del tuo laboratorio—contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza