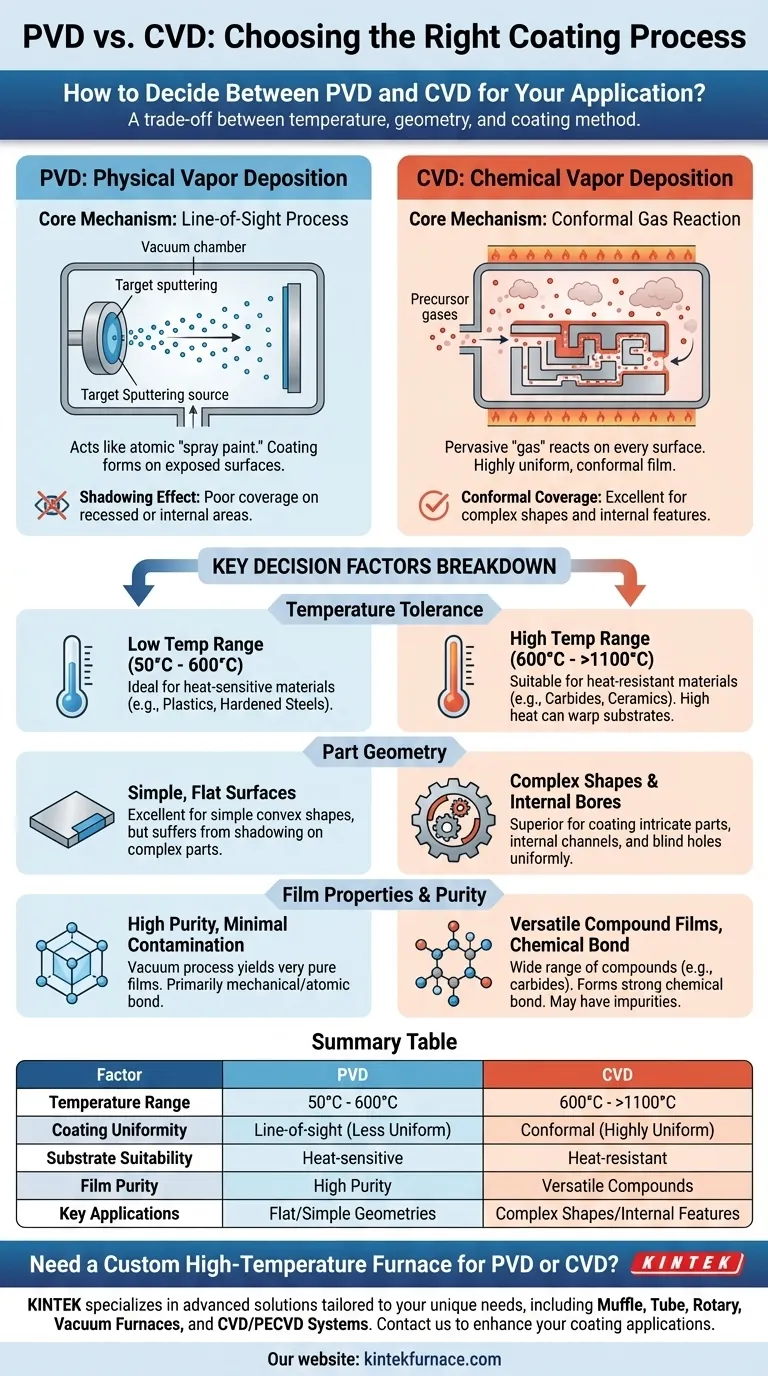

Scegliere tra PVD e CVD è una decisione critica che dipende da un semplice compromesso tra temperatura e geometria. Il Deposito Fisico da Vapore (PVD) è un processo a linea di vista a temperatura più bassa, ideale per rivestire materiali sensibili al calore. La Deposizione Chimica da Vapore (CVD), sebbene richieda temperature molto più elevate, eccelle nel creare rivestimenti altamente uniformi su parti con forme complesse. La tua decisione sarà guidata dalla tolleranza al calore del tuo materiale e dall'intricata natura del componente che devi rivestire.

La differenza fondamentale non è il rivestimento in sé, ma il metodo di erogazione. Il PVD agisce come uno "spray" atomico, rivestendo ciò che può vedere, mentre il CVD è un "gas" pervasivo che si deposita e reagisce su ogni superficie esposta. La forma del tuo pezzo e la sensibilità al calore sono i due fattori più importanti nella tua scelta.

Il Meccanismo Centrale: Deposizione Fisica vs. Chimica

Per prendere una decisione informata, devi prima capire come funziona ogni processo a livello fondamentale. Non sono intercambiabili; rappresentano due filosofie distinte di applicazione di un film sottile.

Come Funziona il PVD: Un Processo a Linea di Vista

Il Depositione Fisica da Vapore (PVD) è un processo di rivestimento sotto vuoto che opera su un principio fisico. Un materiale sorgente solido (il "target") viene bombardato con ioni ad alta energia, che staccano atomi o molecole.

Queste particelle sbalzate viaggiano in linea retta attraverso la camera a vuoto e si condensano sul substrato (il tuo pezzo), formando un film sottile. Pensala come una forma incredibilmente precisa di verniciatura a spruzzo a livello atomico.

Poiché le particelle viaggiano in linea retta, il PVD è un processo a linea di vista. Qualsiasi superficie non direttamente sulla traiettoria della sorgente riceverà un rivestimento più sottile, o nessuno.

Come Funziona il CVD: Una Reazione Conforme in Fase Gassosa

La Deposizione Chimica da Vapore (CVD) è fondamentalmente un processo chimico. Introduce uno o più gas precursori volatili in una camera di reazione contenente il substrato riscaldato.

Questi gas si decompongono e reagiscono sulla superficie calda del tuo pezzo, lasciando dietro di sé il materiale solido desiderato come film. I sottoprodotti della reazione vengono quindi pompati via.

Poiché il gas scorre attorno e dentro ogni caratteristica del pezzo, il CVD è un processo conforme. Eccelle nel rivestire tutte le superfici, inclusi fori ciechi e geometrie complesse, con uno spessore altamente uniforme.

Ripartizione dei Fattori Decisionali Chiave

Una volta compresi i meccanismi fondamentali, possiamo valutare i fattori chiave che guideranno la tua scelta per una specifica applicazione.

Tolleranza alla Temperatura del Tuo Substrato

Questo è spesso il primo e più critico filtro. I processi PVD tipicamente funzionano a temperature relativamente basse, spesso tra 50°C e 600°C. Ciò rende il PVD adatto per una vasta gamma di materiali, inclusi plastiche, acciai temprati e componenti finiti le cui proprietà non possono essere alterate dal calore.

Il CVD, al contrario, è un processo ad alta temperatura, che richiede frequentemente temperature di 600°C a oltre 1100°C affinché le reazioni chimiche avvengano in modo efficiente. Questo calore può ricotturare, deformare o alterare la microstruttura del substrato sottostante, limitando il CVD a materiali in grado di sopportare carichi termici estremi, come carburi o alcune ceramiche.

La Geometria del Pezzo

La forma del tuo componente è il secondo fattore trainante principale. Per superfici piatte o convesse semplici, il PVD può fornire un rivestimento eccellente e di alta qualità.

Per i pezzi con forme complesse, fori ciechi o canali interni, il CVD è quasi sempre la scelta superiore. La natura a linea di vista del PVD crea un "effetto ombra", rendendo molto difficile rivestire le caratteristiche incassate o interne in modo uniforme senza una complessa rotazione del pezzo. I gas precursori nel CVD, tuttavia, possono penetrare facilmente e rivestire queste aree intricate.

Proprietà e Purezza del Film Richieste

Il PVD viene condotto in un ambiente ad alto vuoto utilizzando una sorgente solida di elevata purezza. Questo si traduce intrinsecamente in film di altissima purezza con contaminazione minima.

I film CVD possono talvolta incorporare impurità dai gas precursori o dai loro sottoprodotti chimici. Tuttavia, il punto di forza del CVD risiede nella sua versatilità dei materiali, offrendo una gamma più ampia di possibili film composti (come carburo di silicio o nitruro di tungsteno) che sono più facili da formare attraverso reazioni chimiche controllate piuttosto che tramite deposizione fisica.

Comprensione dei Compromessi

Nessun processo è perfetto. Valutare oggettivamente i limiti di ciascuna tecnica è cruciale per evitare errori costosi.

PVD: L'Effetto Ombra e l'Adesione

Il limite principale del PVD è la sua natura a linea di vista. Ottenere uno spessore uniforme su parti complesse richiede sistemi di fissaggio e rotazione sofisticati e spesso costosi. Anche in questo caso, la perfetta uniformità è quasi impossibile.

Sebbene l'adesione del PVD sia generalmente forte, il legame è principalmente meccanico e atomico. A volte può essere meno robusto del vero legame chimico che si forma durante il processo CVD.

CVD: Stress Termico e Pericoli Chimici

L'alto calore del CVD è il suo più grande punto debole. Non solo limita i tipi di substrati che puoi utilizzare, ma può anche introdurre stress termico nel pezzo, causando potenzialmente deformazioni o degrado delle proprietà meccaniche.

Inoltre, i gas precursori utilizzati nel CVD sono spesso tossici, infiammabili o corrosivi. Ciò richiede sistemi di sicurezza complessi, apparecchiature per la gestione dei gas e trattamenti di scarico, aumentando sia il costo di capitale che la complessità operativa del sistema.

Prendere la Scelta Giusta per la Tua Applicazione

Per fare una scelta definitiva, allinea le capacità del processo con l'obiettivo principale del tuo progetto.

- Se la tua attenzione principale è rivestire materiali sensibili al calore: Il PVD è la scelta chiara grazie alle sue temperature operative significativamente più basse.

- Se la tua attenzione principale è la copertura uniforme su forme complesse: La capacità del CVD di depositare un film conforme lo rende l'opzione superiore.

- Se la tua attenzione principale è la massima purezza del film possibile: L'ambiente a vuoto del PVD e il processo di sputtering fisico generalmente comportano meno contaminanti.

- Se la tua attenzione principale è creare film composti specifici (es. carburi): Il CVD offre un percorso più diretto e spesso più efficace attraverso reazioni chimiche controllate.

Comprendendo il meccanismo di consegna fondamentale, linea di vista fisica rispetto alla reazione conforme chimica, puoi selezionare con fiducia lo strumento giusto per il lavoro.

Tabella Riassuntiva:

| Fattore | PVD | CVD |

|---|---|---|

| Range di Temperatura | 50°C a 600°C | 600°C a oltre 1100°C |

| Uniformità del Rivestimento | Linea di vista, meno uniforme su forme complesse | Conforme, altamente uniforme su tutte le superfici |

| Idoneità del Substrato | Ideale per materiali sensibili al calore (es. plastiche, acciai) | Migliore per materiali resistenti al calore (es. carburi, ceramiche) |

| Purezza del Film | Alta purezza con contaminazione minima | Può contenere impurità, ma versatile per film composti |

| Applicazioni Chiave | Superfici piatte, geometrie semplici | Forme complesse, caratteristiche interne |

Hai bisogno di un Forno ad Alta Temperatura Personalizzato per i Tuoi Processi PVD o CVD?

In KINTEK, siamo specializzati nel fornire soluzioni di forni ad alta temperatura avanzate, personalizzate in base alle vostre esigenze uniche. Sfruttando una R&S eccezionale e la produzione interna, la nostra linea di prodotti — inclusi Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e in Atmosfera, e Sistemi CVD/PECVD — assicura un controllo preciso della temperatura e un riscaldamento uniforme per risultati di rivestimento ottimali. Sia che lavoriate con substrati sensibili al calore o con geometrie complesse, le nostre profonde capacità di personalizzazione vi aiutano a ottenere prestazioni ed efficienza superiori in laboratorio.

Pronto a migliorare le tue applicazioni di rivestimento? Contattaci oggi per discutere come KINTEK può supportare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione