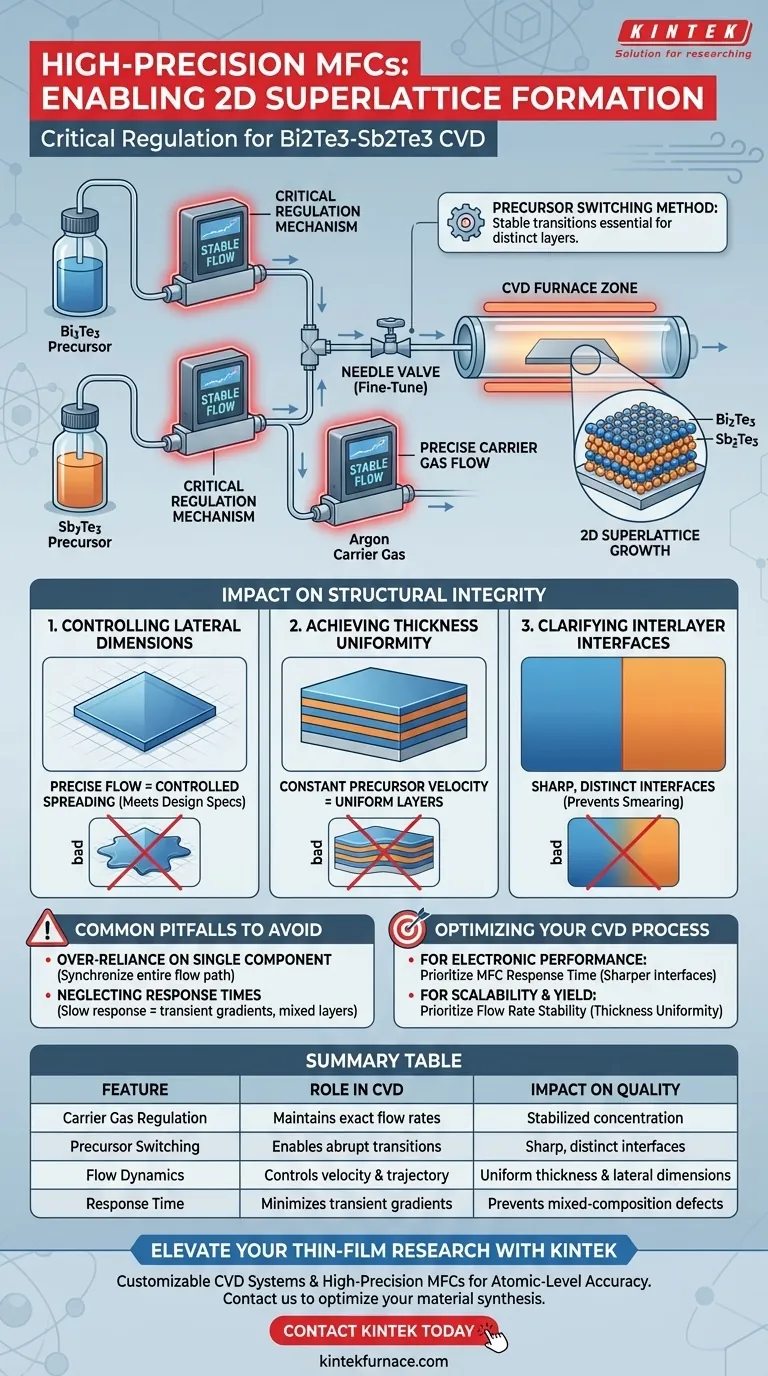

I controllori di flusso massico ad alta precisione (MFC) fungono da meccanismo di regolazione critico per i tassi di flusso del gas vettore durante la deposizione chimica da vapore (CVD) di Bi2Te3-Sb2Te3 2D. Lavorando in tandem con valvole a spillo, questi controllori assicurano che le molecole precursori vengano consegnate alla superficie del substrato con concentrazioni e velocità stabilizzate, il che è essenziale per la formazione di strati di successo.

Il rigoroso controllo fornito dagli MFC consente l'esecuzione precisa del "metodo di commutazione dei precursori". Questa stabilità è il fattore decisivo per ottenere uno spessore uniforme, dimensioni laterali controllate e interfacce nitide e distinte tra gli strati superreticolari.

Il Ruolo del Controllo del Flusso nella Commutazione dei Precursori

Regolazione dei Gas Vettori

Nei processi CVD, il gas vettore (tipicamente argon) agisce come veicolo di trasporto per i materiali precursori.

Gli MFC sono responsabili del mantenimento dell'esatto tasso di flusso di questo gas. Qualsiasi fluttuazione qui altera direttamente la quantità di materiale che raggiunge il substrato.

Sinergia con le Valvole a Spillo

Gli MFC non operano in isolamento; funzionano insieme alle valvole a spillo per ottimizzare il sistema di erogazione.

Mentre l'MFC imposta il tasso di flusso complessivo, il sistema combinato assicura che le molecole precursori mantengano una traiettoria e una densità costanti mentre si avvicinano alla zona di deposizione.

Stabilizzazione dell'Erogazione dei Precursori

La formazione di una superreticolo richiede la deposizione alternata di diversi materiali (Bi2Te3 e Sb2Te3).

Gli MFC abilitano il metodo di commutazione dei precursori assicurando che, quando il sistema passa da una sorgente all'altra, la transizione sia stabile. Ciò impedisce picchi o cali di concentrazione che potrebbero interrompere il reticolo di crescita.

Impatto sull'Integrità Strutturale della Superreticolo

Controllo delle Dimensioni Laterali

Le dimensioni e la forma dei cristalli 2D sulla superficie del substrato sono dettate dalla dinamica del flusso.

Un controllo preciso del flusso impedisce la diffusione incontrollata, garantendo che le dimensioni laterali del cristallo in crescita soddisfino le specifiche di progettazione.

Ottenimento dell'Uniformità dello Spessore

Nei materiali 2D, una variazione di anche un singolo strato atomico è significativa.

Mantenendo una velocità costante del precursore, gli MFC assicurano che il tasso di deposizione sia uniforme su tutto il substrato, con conseguente spessore dello strato costante.

Chiarimento delle Interfacce Interstrato

Le prestazioni di una superreticolo dipendono fortemente dal confine in cui si incontrano due materiali diversi.

Un controllo ad alta precisione assicura che il passaggio tra gli strati sia netto piuttosto che graduale. Ciò si traduce in interfacce interstrato chiare e nitide, prevenendo la "sfocatura" dei materiali che degrada le proprietà elettroniche.

Errori Comuni da Evitare

Eccessiva Dipendenza da un Singolo Componente

Sebbene gli MFC siano vitali, fanno parte di un ecosistema più ampio che include valvole a spillo e regolatori di pressione.

La precisione solo nell'MFC è insufficiente se le valvole a valle sono mal calibrate o se la temperatura della sorgente del precursore fluttua. L'intero percorso del flusso deve essere sincronizzato.

Trascurare i Tempi di Risposta

Nel metodo di commutazione dei precursori, la velocità con cui un MFC si stabilizza dopo un cambio di setpoint è fondamentale.

Se il controller ha un tempo di risposta lento, crea un gradiente transitorio di concentrazione. Ciò porta a strati di composizione mista anziché alle strutture superreticolari distinte e nitide richieste.

Ottimizzazione del Tuo Processo CVD

Per massimizzare la qualità delle tue superreticoli 2D Bi2Te3-Sb2Te3, concentra la calibrazione delle tue attrezzature in base ai tuoi specifici obiettivi strutturali.

- Se la tua priorità è la Prestazione Elettronica: Dai priorità al tempo di risposta dell'MFC per garantire le interfacce interstrato più nitide possibili, riducendo la dispersione degli elettroni ai confini.

- Se la tua priorità è la Scalabilità e la Resa: Dai priorità alla stabilità del tasso di flusso per lunghi periodi per garantire l'uniformità dello spessore su substrati più grandi.

La vera precisione nella CVD non riguarda solo il movimento del gas; riguarda la garanzia della stabilità dell'ambiente in cui avviene l'assemblaggio atomico.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Formazione di Superreticoli CVD | Impatto sulla Qualità del Materiale |

|---|---|---|

| Regolazione del Gas Vettore | Mantiene tassi di flusso di argon precisi tramite MFC | Garantisce concentrazione di precursori stabilizzata |

| Commutazione dei Precursori | Abilita transizioni nette tra i materiali | Crea interfacce interstrato nitide e distinte |

| Dinamica del Flusso | Controlla la velocità e la traiettoria dei precursori | Garantisce uniformità di spessore e dimensioni laterali |

| Tempo di Risposta | Minimizza i gradienti di concentrazione transitori | Previene difetti di strati a composizione mista |

Eleva la Tua Ricerca sui Film Sottili con KINTEK

Il controllo preciso fa la differenza tra un film difettoso e una superreticolo perfetta. KINTEK fornisce sistemi CVD leader del settore, inclusi forni Muffle, a tubo, rotativi e sottovuoto, tutti personalizzabili con MFC ad alta precisione per soddisfare le tue specifiche esigenze di R&S.

La nostra produzione esperta e il supporto alla ricerca e sviluppo assicurano che il tuo laboratorio sia attrezzato per raggiungere un'accuratezza a livello atomico in ogni deposizione. Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e lasciaci aiutarti a ottimizzare il tuo processo di sintesi dei materiali.

Guida Visiva

Riferimenti

- Han Wang, Wen Lei. Superlattice Engineering on 2D Bi<sub>2</sub>Te<sub>3</sub>‐Sb<sub>2</sub>Te<sub>3</sub> Chalcogenides. DOI: 10.1002/advs.202503492

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali sono le applicazioni principali dei tubi in ceramica di allumina? Ideali per esigenze di alte temperature, corrosione e isolamento

- Qual è l'importanza dell'uso di termometri esterni per il monitoraggio del bagno di piombo? Garantire la precisione nella raffinazione chimica

- Perché gli stampi in grafite ad alta purezza sono essenziali per la sinterizzazione delle leghe di seleniuro di stagno (SnSe)? Chiave per risultati precisi di SPS

- Qual è lo scopo di una camera a vuoto di laboratorio nella preparazione di inchiostri a materiale sacrificale? Garantire l'integrità strutturale.

- Cosa sono i tubi in ceramica di allumina e perché sono considerati ceramiche avanzate? Scopri soluzioni ad alte prestazioni per ambienti estremi

- Perché la bassa espansione termica del quarzo è importante per le applicazioni di laboratorio? Garantire Sicurezza e Precisione negli Esperimenti ad Alta Temperatura

- Perché i tubi di quarzo e le barchette di quarzo ad alta purezza sono preferiti per la pirolisi della plastica? Garantire risultati precisi e puri

- Perché le apparecchiature di riscaldamento da laboratorio sono fondamentali per gli attuatori fototermici? Padronanza della polimerizzazione strutturale e del controllo termico di precisione