In sintesi, un forno a vuoto viene utilizzato per eseguire processi di trattamento termico ad alta temperatura in un ambiente privo di aria e altri gas reattivi. Eliminando l'atmosfera, il forno previene reazioni chimiche indesiderate come l'ossidazione, producendo parti finite con purezza, resistenza e qualità superficiale superiori rispetto a quelle lavorate in forni tradizionali.

Il vantaggio fondamentale di un forno a vuoto non è solo il calore che fornisce, ma l'ambiente controllato che crea. Risolve il problema del degrado e della contaminazione del materiale che si verifica inevitabilmente quando si riscaldano i metalli in presenza di aria.

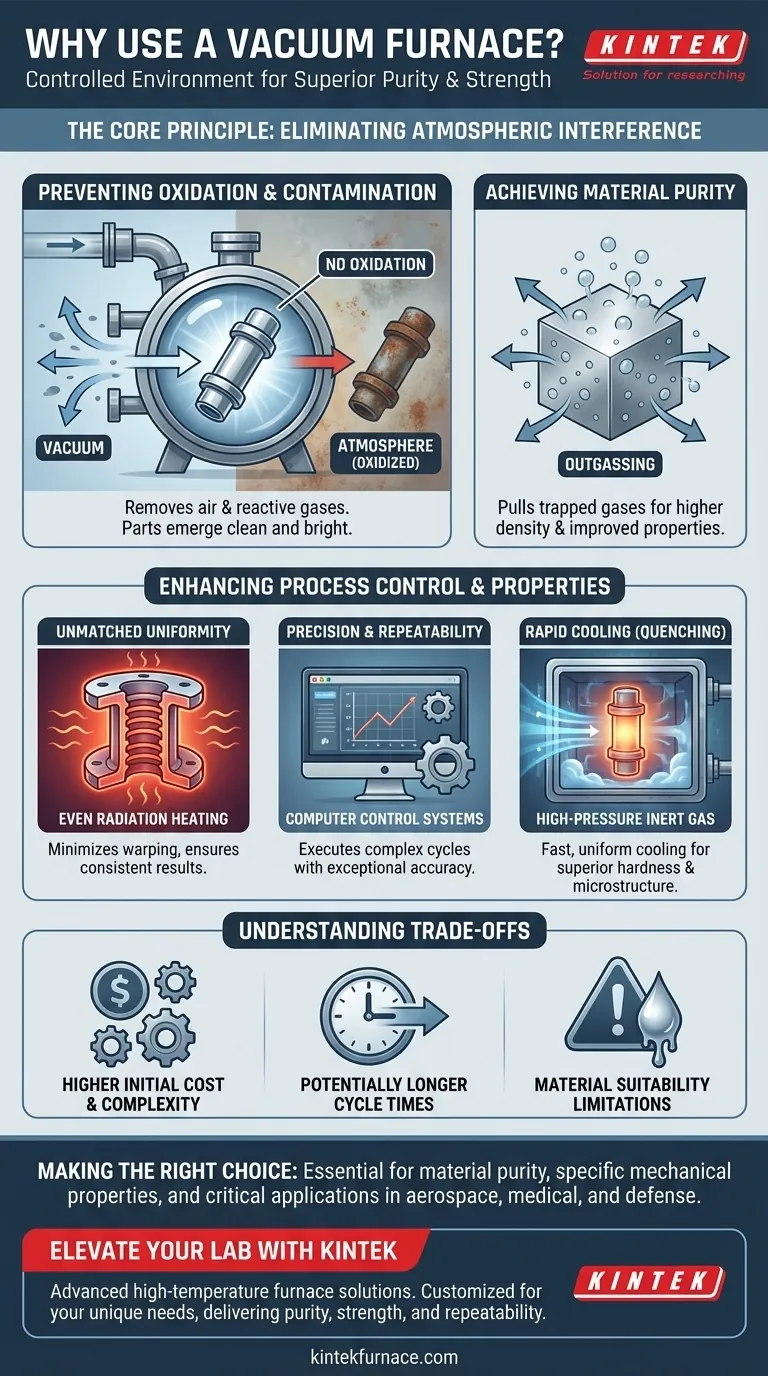

Il Principio Fondamentale: Eliminare l'Interferenza Atmosferica

Il trattamento termico è trasformativo, ma rende anche i materiali altamente suscettibili all'ambiente circostante. Un forno a vuoto controlla direttamente questo ambiente per ottenere risultati specifici e di elevata purezza.

Prevenzione dell'Ossidazione e della Contaminazione

Ad alte temperature, la maggior parte dei metalli reagisce prontamente con l'ossigeno presente nell'aria, formando uno strato di ossido. Questa scaglia è una forma di contaminazione che può rovinare la finitura superficiale di una parte e persino comprometterne l'integrità strutturale.

Un forno a vuoto rimuove fisicamente l'aria, inclusi ossigeno, azoto e vapore acqueo, dalla camera di riscaldamento. Ciò previene l'ossidazione e assicura che la parte esca dal processo pulita e brillante come quando è entrata.

Raggiungere una Purezza del Materiale Ineguagliabile

L'ambiente sottovuoto non si limita a prevenire la contaminazione dall'atmosfera; aiuta anche a purificare il materiale stesso. L'ambiente a bassa pressione estrae efficacemente i gas intrappolati, come idrogeno e ossigeno, dalla struttura interna del metallo.

Questo processo, noto come degassamento, si traduce in un prodotto finale con maggiore densità e proprietà meccaniche ed elettriche migliorate.

Miglioramento del Controllo del Processo e delle Proprietà del Materiale

Oltre a creare un ambiente pulito, i forni a vuoto offrono un livello di precisione difficile da ottenere con altri metodi. Questo controllo è fondamentale per la creazione di componenti ad alte prestazioni.

Uniformità di Temperatura Ineguagliabile

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento. Ciò consente un riscaldamento estremamente uniforme, anche su parti con geometrie complesse.

Questa uniformità minimizza il rischio di deformazioni o distorsioni e garantisce che l'intera parte riceva esattamente lo stesso trattamento termico, portando a proprietà metallurgiche costanti in tutta la parte.

Precisione e Ripetibilità

I moderni forni a vuoto sono gestiti da sofisticati sistemi di controllo computerizzato. Questi sistemi possono eseguire cicli di riscaldamento e raffreddamento complessi e a più stadi con eccezionale precisione.

Ciò assicura che ogni parte di un lotto, e ogni lotto nel tempo, sia lavorata in modo identico. Questa ripetibilità metallurgica è imprescindibile in settori critici come l'aerospaziale, il medico e la difesa.

Raffreddamento Rapido (Tempra)

Dopo il riscaldamento, molti processi richiedono che il materiale sia raffreddato rapidamente per bloccare le proprietà desiderate come la durezza. I forni a vuoto lo ottengono riempiendo la camera con un gas inerte ad alta pressione (come azoto o argon).

Questo processo di tempra a gas è estremamente veloce e uniforme, fornendo un controllo superiore sulla microstruttura finale del materiale rispetto alla tempra in liquidi come olio o acqua.

Comprendere i Compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione universale per tutte le esigenze di trattamento termico. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Costo Iniziale e Complessità Maggiori

I forni a vuoto sono macchine sofisticate che coinvolgono pompe a vuoto, robuste tenute della camera e sistemi di controllo avanzati. Ciò si traduce in un investimento iniziale più elevato e in requisiti di manutenzione più complessi rispetto ai forni atmosferici standard.

Tempi di Ciclo Potenzialmente Più Lunghi

Il processo di pompaggio della camera fino al livello di vuoto richiesto aggiunge tempo a ogni ciclo. Per processi semplici su materiali non reattivi, un forno atmosferico può offrire un throughput più rapido.

Idoneità del Materiale

Certi materiali con un'elevata tensione di vapore (come zinco, magnesio o cadmio) possono vaporizzare sotto un vuoto profondo ad alte temperature. Ciò può contaminare il forno e danneggiare la parte, rendendoli inadatti per alcuni processi sotto vuoto.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia del forno dipende interamente dal materiale che stai lavorando e dalle proprietà finali che devi ottenere.

- Se il tuo obiettivo principale è la purezza del materiale e la prevenzione dell'ossidazione: Un forno a vuoto è essenziale per metalli reattivi come il titanio e le superleghe, o per ottenere una finitura brillante e pulita senza operazioni di pulizia secondarie.

- Se il tuo obiettivo principale è ottenere proprietà meccaniche specifiche e ripetibili: La precisione della temperatura e il controllo della tempra di un forno a vuoto sono fondamentali per applicazioni ad alte prestazioni in campo aerospaziale, medico e degli utensili.

- Se il tuo obiettivo principale è la brasatura o l'unione di assemblaggi complessi: L'ambiente pulito e privo di flussi di un forno a vuoto crea giunti più resistenti, affidabili e privi di vuoti, impossibili da ottenere altrimenti.

- Se il tuo obiettivo principale è il trattamento termico a basso costo e in massa di semplici acciai al carbonio: Un forno atmosferico tradizionale è spesso la soluzione più pratica ed economica.

In definitiva, un forno a vuoto è lo strumento definitivo quando è richiesto un controllo assoluto sull'ambiente di processo per ottenere risultati materiali superiori.

Tabella riassuntiva:

| Aspetto Chiave | Beneficio |

|---|---|

| Prevenzione dell'Ossidazione | Elimina aria e gas reattivi per parti pulite e brillanti senza contaminazione. |

| Purezza del Materiale | Rimuove i gas intrappolati tramite degassamento, migliorando la densità e le proprietà meccaniche. |

| Uniformità di Temperatura | Utilizza l'irraggiamento per un riscaldamento uniforme, riducendo la deformazione e garantendo proprietà costanti. |

| Controllo del Processo | I sistemi computerizzati consentono cicli precisi e ripetibili per risultati metallurgici affidabili. |

| Raffreddamento Rapido | La tempra a gas fornisce un raffreddamento rapido e uniforme per una maggiore durezza del materiale e microstruttura. |

Eleva le capacità del tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come Forni a Muffola, Tubolari, Rotanti, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, offrendo purezza, resistenza e ripetibilità superiori per applicazioni critiche in campo aerospaziale, medico e altro ancora. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori