Nelle industrie dei semiconduttori e dell'elettronica, i forni a vuoto per il rivestimento sono strumenti indispensabili utilizzati per depositare strati di materiale ultrasottili, trattare termicamente i wafer di silicio e sintetizzare materiali di elevata purezza per componenti avanzati. Questi forni creano un ambiente altamente controllato e privo di contaminazioni, che è il prerequisito assoluto per la fabbricazione di microchip, circuiti e altri dispositivi elettronici sensibili affidabili e ad alte prestazioni.

La funzione principale di un forno a vuoto non è solo quella di riscaldare il materiale, ma di farlo in un ambiente privo di gas reattivi. Ciò previene l'ossidazione e la contaminazione, consentendo la precisione a livello atomico e la purezza dei materiali richieste dall'elettronica moderna.

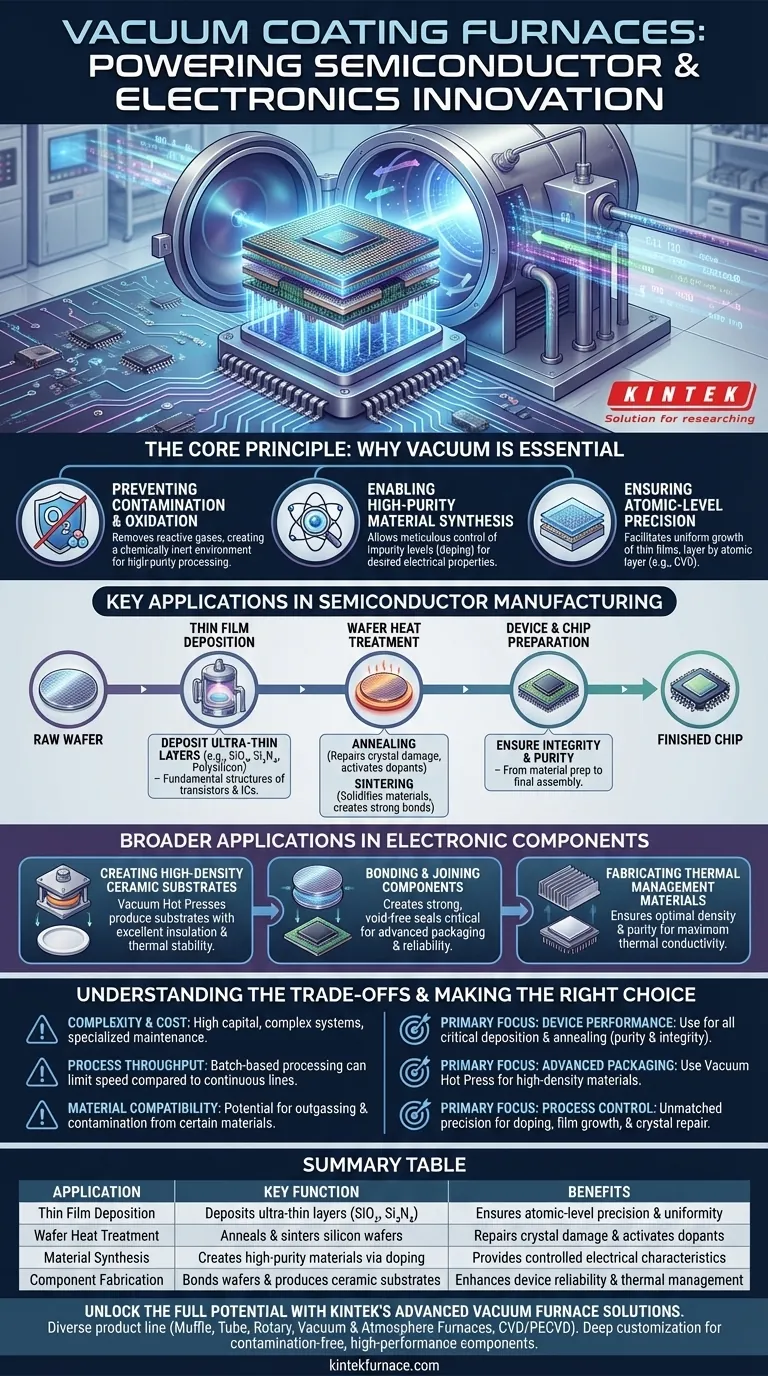

Il Principio Fondamentale: Perché il Vuoto è Essenziale

La caratteristica distintiva di un semiconduttore è la sua impurità ingegnerizzata con precisione. Qualsiasi variabile incontrollata, inclusa una singola atomo di ossigeno vagante, può compromettere l'intero dispositivo. I forni a vuoto sono la difesa primaria contro ciò.

Prevenire Contaminazioni e Ossidazione

Alle alte temperature richieste per la produzione, materiali come il silicio sono altamente reattivi. Esporli a un'atmosfera normale causerebbe ossidazione e contaminazione immediate, distruggendo le loro delicate proprietà elettroniche.

Un forno a vuoto rimuove quasi tutti i gas atmosferici, creando un ambiente chimicamente inerte. Ciò assicura che le uniche reazioni che si verificano siano quelle previste dall'ingegnere di processo.

Consentire la Sintesi di Materiali ad Alta Purezza

I forni a vuoto sono utilizzati per creare materiali con livelli di impurità meticolosamente controllati, un processo noto come drogaggio (doping). Operando in un vuoto quasi perfetto, gli ingegneri possono introdurre elementi specifici in quantità precise per conferire al semiconduttore le sue caratteristiche elettriche desiderate.

Questo livello di controllo è impossibile in qualsiasi ambiente diverso da una camera ad alto vuoto.

Garantire la Precisione a Livello Atomico

I microchip moderni presentano componenti che hanno lo spessore di pochi atomi. I processi di deposizione sotto vuoto, come la Deposizione Chimica da Vapore (CVD), consentono la crescita di questi film sottili con eccezionale uniformità e precisione, strato dopo strato atomico.

Applicazioni Chiave nella Fabbricazione di Semiconduttori

Dal wafer grezzo al chip finito, i forni a vuoto sono coinvolti in quasi ogni fase critica della fabbricazione.

Deposizione di Film Sottili

Questa è una pietra angolare della produzione di chip. I forni sono utilizzati per depositare strati sottili e uniformi di materiali che fungono da isolanti, conduttori o semiconduttori.

I film comunemente depositati includono il biossido di silicio (SiO₂), il nitruro di silicio (Si₃N₄) e il silicio policristallino (polisilicio), che formano le strutture fondamentali di transistor e circuiti integrati.

Trattamento Termico dei Wafer (Ricottura e Sinterizzazione)

Dopo processi come l'impiantazione ionica (drogaggio), la struttura cristallina del wafer di silicio viene danneggiata. La ricottura (annealing) è un trattamento termico ad alta temperatura sotto vuoto che ripara questo danno e attiva elettricamente i droganti impiantati.

La sinterizzazione è un altro processo di trattamento termico utilizzato per solidificare i materiali o creare forti legami tra i diversi strati sul chip.

Preparazione di Dispositivi e Chip

L'intero ciclo di vita di un chip comporta molteplici fasi di trattamento termico sotto vuoto. Ciò assicura che l'integrità e la purezza del dispositivo siano mantenute dalla preparazione iniziale del materiale fino all'assemblaggio finale.

Applicazioni Più Ampie nei Componenti Elettronici

L'uso dei forni a vuoto si estende oltre il chip di silicio stesso ai componenti che lo supportano.

Creazione di Substrati Ceramici ad Alta Densità

Le Presse a Caldo Sotto Vuoto (Vacuum Hot Presses) sono forni specializzati che applicano sia calore che pressione in un vuoto. Sono utilizzate per produrre i substrati ceramici ad alta densità su cui vengono montati i microchip, garantendo un eccellente isolamento elettrico e stabilità termica.

Saldatura e Unione di Componenti

I forni a vuoto sono utilizzati per unire interi wafer di silicio o per collegare i circuiti ai loro substrati. Ciò crea sigilli forti e privi di vuoti che sono fondamentali per le tecniche di imballaggio avanzate e per l'affidabilità del dispositivo.

Fabbricazione di Materiali per la Gestione Termica

L'elettronica ad alte prestazioni genera calore significativo. I forni a vuoto aiutano a creare materiali avanzati per la gestione termica, come i dissipatori di calore (heat spreaders) e gli isolanti, garantendo la densità e la purezza ottimali del materiale per la massima conduttività termica.

Comprendere i Compromessi

Sebbene essenziale, la tecnologia dei forni a vuoto non è priva di sfide. Comprendere questi limiti è fondamentale per un'implementazione efficace.

Complessità e Costo

I forni a vuoto sono apparecchiature altamente sofisticate e costose. Richiedono investimenti di capitale significativi, sistemi di controllo complessi e manutenzione specializzata per gestire gli ambienti ad alto vuoto e alta temperatura.

Throughput del Processo

Creare e mantenere un vuoto spinto richiede tempo. Di conseguenza, molti processi sotto vuoto sono a lotti (batch-based), il che può limitare la produttività rispetto alle linee di produzione continue a pressione atmosferica.

Compatibilità dei Materiali

Non tutti i materiali sono adatti alla lavorazione sotto vuoto. Alcuni materiali possono degasare (rilasciare volatili intrappolati) quando esposti al vuoto, il che può contaminare la camera e compromettere il processo.

Fare la Scelta Giusta per il Tuo Processo

L'applicazione della tecnologia del vuoto deve essere allineata con l'obiettivo specifico di produzione.

- Se il tuo obiettivo primario è la prestazione del dispositivo: Devi utilizzare forni a vuoto per tutte le fasi critiche di deposizione e ricottura per garantire la purezza del materiale e l'integrità strutturale richieste per chip veloci e affidabili.

- Se il tuo obiettivo primario è l'imballaggio avanzato o i substrati: Una Pressa a Caldo Sotto Vuoto è lo strumento corretto per creare materiali ceramici o compositi ad alta densità con proprietà termiche ed elettriche superiori.

- Se il tuo obiettivo primario è il controllo del processo: La precisione degli ambienti a vuoto è impareggiabile per il drogaggio, la crescita dei film e la riparazione dei danni cristallini, rendendola l'unica opzione praticabile per i nodi semiconduttori all'avanguardia.

In definitiva, il forno a vuoto è il cavallo di battaglia invisibile che rende possibile l'intera moderna industria elettronica.

Tabella Riassuntiva:

| Applicazione | Funzione Chiave | Vantaggi |

|---|---|---|

| Deposizione di Film Sottili | Deposita strati ultrasottili (es. SiO₂, Si₃N₄) | Garantisce precisione e uniformità a livello atomico |

| Trattamento Termico dei Wafer | Ricottura e sinterizzazione dei wafer di silicio | Ripara i danni cristallini e attiva i droganti |

| Sintesi di Materiali | Crea materiali ad alta purezza tramite drogaggio | Fornisce caratteristiche elettriche controllate |

| Fabbricazione di Componenti | Unisci wafer e produci substrati ceramici | Migliora l'affidabilità del dispositivo e la gestione termica |

Sblocca il pieno potenziale della tua produzione di semiconduttori ed elettronica con le soluzioni avanzate di forni a vuoto di KINTEK. Sfruttando eccezionali capacità di R&S e di produzione interna, offriamo una linea di prodotti diversificata che include Forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo ambienti privi di contaminazioni per componenti ad alte prestazioni. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo processo e l'affidabilità del prodotto!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile