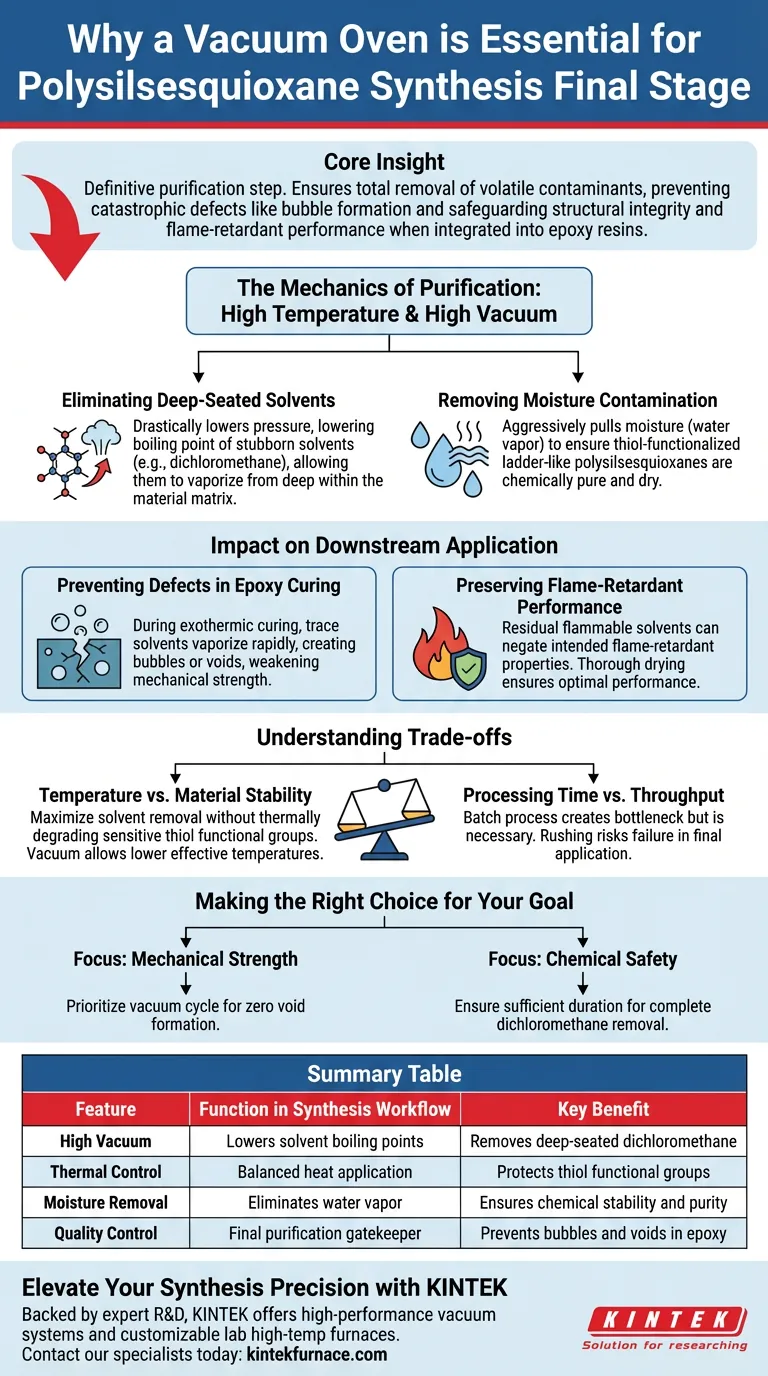

Il forno sottovuoto funge da fase di purificazione definitiva nel flusso di lavoro di sintesi del polisilsesquiossano, garantendo la rimozione totale dei contaminanti volatili. Utilizza una combinazione di alta temperatura e alto vuoto per estrarre tracce di solventi residui, in particolare diclorometano, e umidità dalle profondità della struttura del prodotto.

Concetto chiave: Questo passaggio non riguarda solo l'asciugatura; è una misura critica di controllo qualità. Garantendo che il materiale sia completamente privo di solventi, il trattamento sottovuoto previene difetti catastrofici—come la formazione di bolle—quando il prodotto viene successivamente integrato nelle resine epossidiche, salvaguardando sia l'integrità strutturale che le prestazioni ignifughe.

La meccanica della purificazione

Eliminazione dei solventi profondamente radicati

I metodi di asciugatura standard sono spesso insufficienti per rimuovere i solventi intrappolati in strutture molecolari complesse. Il forno sottovuoto affronta questo problema abbassando drasticamente la pressione ambientale.

Questa riduzione della pressione abbassa il punto di ebollizione dei solventi residui ostinati come il diclorometano. Ciò consente loro di vaporizzare e fuoriuscire dalla matrice del materiale a temperature che altrimenti potrebbero essere inefficaci a pressione atmosferica.

Rimozione della contaminazione da umidità

Oltre ai solventi di sintesi, il prodotto deve essere purgato dall'umidità. Il vapore acqueo può interferire con le reazioni chimiche a valle e compromettere la stabilità del materiale.

L'ambiente ad alto vuoto estrae aggressivamente l'umidità dal prodotto, garantendo che i polisilsesquiossani funzionalizzati con tioli a scala di scala siano chimicamente puri e asciutti prima di ulteriori lavorazioni.

Impatto sull'applicazione a valle

Prevenzione di difetti nella polimerizzazione dell'epossidica

Uno degli usi principali di questo materiale sintetizzato è come additivo per resine epossidiche. Il processo di polimerizzazione dell'epossidica è spesso esotermico (genera calore).

Se tracce di solventi o umidità rimangono nel polisilsesquiossano, il calore di polimerizzazione li farà vaporizzare rapidamente. Questa espansione gassosa crea bolle o vuoti all'interno della resina polimerizzata, indebolendo significativamente la sua resistenza meccanica e integrità strutturale.

Preservazione delle prestazioni ignifughe

La presenza di solventi organici residui può lavorare attivamente contro la funzione prevista del materiale. I solventi sono spesso infiammabili e volatili.

Lasciare questi contaminanti nella matrice può annullare le proprietà ignifughe del polisilsesquiossano. Un'asciugatura sottovuoto completa garantisce che l'additivo finale funzioni esattamente come previsto senza l'interferenza di residui combustibili.

Comprendere i compromessi

Temperatura vs. Stabilità del materiale

Mentre il riferimento principale nota l'uso di "alta temperatura", questo deve essere attentamente bilanciato. L'obiettivo è massimizzare la rimozione del solvente senza degradare termicamente i gruppi funzionali tiolici.

Il calore eccessivo può portare alla decomposizione di questi gruppi organici sensibili. Il vuoto consente di ottenere un'efficienza di asciugatura a una temperatura effettiva inferiore rispetto a quella richiesta a pressione atmosferica standard, proteggendo essenzialmente la struttura chimica mentre la pulisce.

Tempo di elaborazione vs. Produttività

L'asciugatura sottovuoto è un processo batch che può creare un collo di bottiglia nella velocità di produzione rispetto ai metodi di asciugatura continui. Tuttavia, questo compromesso è necessario. Saltare o affrettare questa fase per risparmiare tempo introduce un alto rischio di fallimento durante la fase di applicazione finale.

Fare la scelta giusta per il tuo obiettivo

Quando ottimizzi il tuo flusso di lavoro di sintesi, considera i requisiti del tuo uso finale:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità al ciclo sottovuoto per garantire zero formazione di vuoti nella matrice epossidica, poiché le bolle sono concentratori di stress che portano al cedimento.

- Se il tuo obiettivo principale è la sicurezza chimica: Assicurati che la durata dell'asciugatura sia sufficiente a rimuovere completamente il diclorometano per mantenere valutazioni ignifughe ottimali.

Il forno sottovuoto è il custode della qualità, trasformando una materia prima sintetizzata in un additivo affidabile e ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Funzione nel flusso di lavoro di sintesi | Beneficio chiave |

|---|---|---|

| Alto vuoto | Abbassa i punti di ebollizione dei solventi | Rimuove il diclorometano profondamente radicato |

| Controllo termico | Applicazione di calore bilanciata | Protegge i gruppi funzionali tiolici |

| Rimozione dell'umidità | Elimina il vapore acqueo | Garantisce stabilità chimica e purezza |

| Controllo qualità | Custode finale della purificazione | Previene bolle e vuoti nell'epossidica |

Eleva la precisione della tua sintesi con KINTEK

Non lasciare che i solventi residui compromettano l'integrità del tuo materiale. Supportata da R&S e produzione esperte, KINTEK offre sistemi sottovuoto ad alte prestazioni e forni da laboratorio personalizzabili ad alta temperatura—inclusi sistemi Muffle, Tube, Rotary e CVD—progettati per le tue esigenze di sintesi uniche.

Sia che tu miri a una perfetta resistenza meccanica o a prestazioni ignifughe superiori, la nostra attrezzatura specializzata garantisce che i tuoi polisilsesquiossani siano puri, stabili e pronti per applicazioni di fascia alta.

Pronto a ottimizzare il tuo flusso di lavoro? Contatta oggi i nostri specialisti di laboratorio per trovare la soluzione di forno sottovuoto perfetta per la tua ricerca.

Guida Visiva

Riferimenti

- Younghun Kim, Gyojic Shin. Influence of Thiol-Functionalized Polysilsesquioxane/Phosphorus Flame-Retardant Blends on the Flammability and Thermal, Mechanical, and Volatile Organic Compound (VOC) Emission Properties of Epoxy Resins. DOI: 10.3390/polym16060842

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Come un forno di grafitazione a ultra-alta temperatura migliora la conducibilità termica? | KINTEK Advanced Solutions

- Perché usare un forno sottovuoto per i riempitivi compositi? Proteggere l'integrità del materiale e prevenire l'ossidazione

- Perché viene utilizzato un sistema di evaporazione sotto vuoto a più stadi nel trattamento FMDS? Massimizzare l'efficienza e il recupero delle risorse

- Qual è il meccanismo tecnico fondamentale della brasatura a basso tenore di ossigeno? Padroneggia la decomposizione degli ossidi per giunzioni perfette

- Qual è il processo di funzionamento di un forno di ricottura sottovuoto? Ottieni una qualità del materiale superiore con un controllo di precisione

- Cos'è un forno sottovuoto e qual è la sua funzione principale? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- In che modo l'assenza di ossigeno nei forni a vuoto avvantaggia la lavorazione dei metalli? Ottieni parti metalliche più pulite e resistenti

- Quale ruolo svolge una stufa a vuoto da laboratorio nel trattamento di pellet di fibra estrusa? Preservare l'integrità