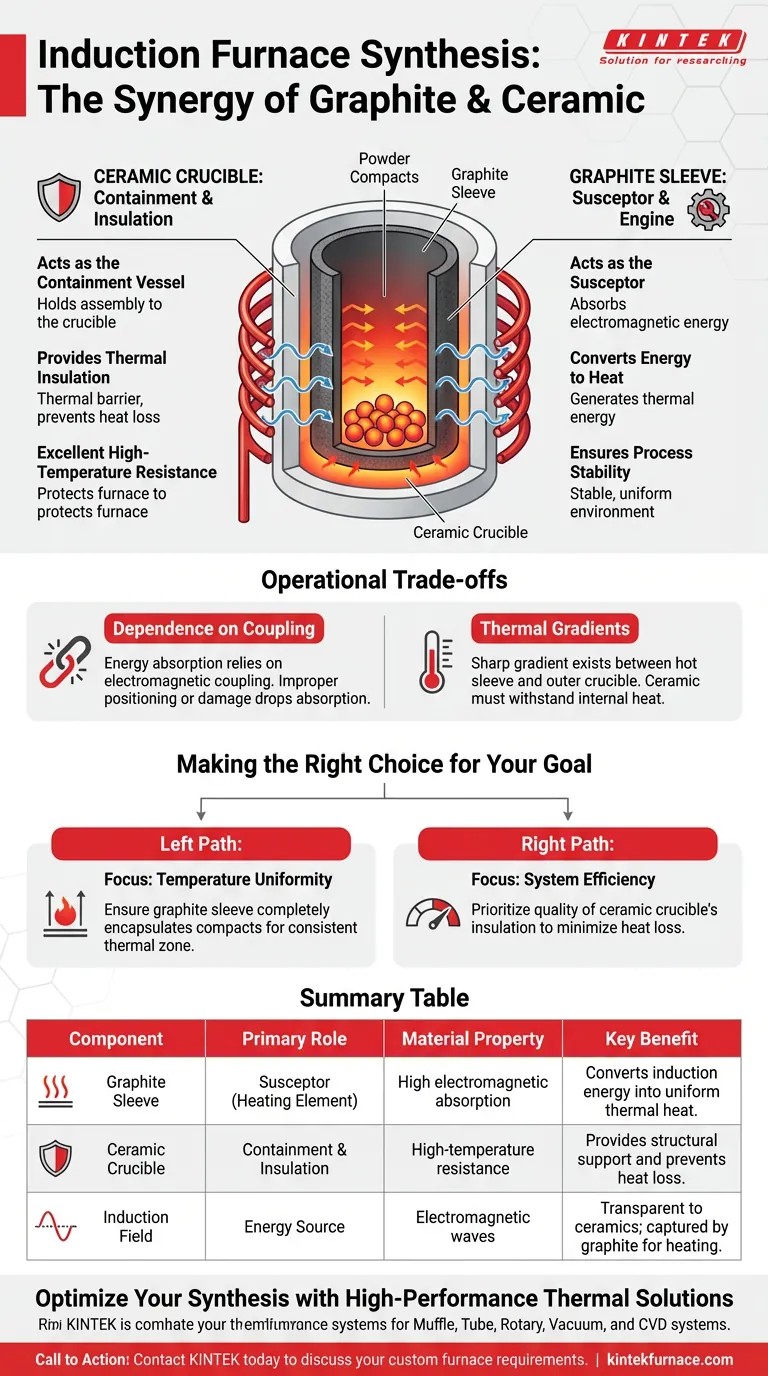

In un forno a riscaldamento a induzione, il crogiolo ceramico e il manicotto di grafite svolgono funzioni distinte e complementari: contenimento e conversione energetica. Il crogiolo ceramico agisce come un recipiente termicamente isolante che resiste alle alte temperature, mentre il manicotto di grafite, posto all'interno, funge da elemento riscaldante attivo (suscettore) che converte l'energia elettromagnetica in calore.

L'efficienza di questo sistema si basa sulla sinergia tra il manicotto di grafite, che cattura le correnti di induzione per generare calore, e il crogiolo ceramico, che fornisce il necessario isolamento termico e contenimento strutturale.

Il Ruolo del Crogiolo Ceramico

Agisce come Recipiente di Contenimento

La funzione primaria del crogiolo ceramico è il contenimento strutturale. Esso contiene l'intero assemblaggio, compreso il manicotto di grafite e i compatti in polvere destinati alla sintesi.

Fornisce Isolamento Termico

Fondamentalmente, il materiale ceramico è caratterizzato da un'eccellente resistenza alle alte temperature.

Serve come barriera termica, prevenendo un'eccessiva perdita di calore verso l'esterno del forno.

Questo isolamento aiuta a mantenere le alte temperature generate all'interno del recipiente proteggendo i componenti esterni del forno.

La Funzione del Manicotto di Grafite

Agisce come Suscettore

Il manicotto di grafite è il "motore" del processo di riscaldamento. Posto all'interno del crogiolo ceramico, funziona come suscettore.

Poiché la ceramica è generalmente trasparente ai campi di induzione, non si riscalda significativamente da sola. Il manicotto di grafite, tuttavia, assorbe efficientemente l'energia elettromagnetica generata dalle correnti di induzione.

Converte l'Energia in Calore

Una volta che la grafite assorbe questa energia, la converte direttamente in energia termica.

Questa conversione è ciò che effettivamente aumenta la temperatura all'interno del forno, piuttosto che la bobina di induzione che riscalda direttamente il materiale (a meno che il materiale stesso non sia conduttivo).

Garantisce la Stabilità del Processo

Il manicotto di grafite fa più che generare calore; regola l'ambiente.

Fornisce un ambiente stabile e uniforme ad alta temperatura per i compatti in polvere. Questa uniformità è fondamentale per una sintesi dei materiali coerente.

Comprendere i Compromessi Operativi

Dipendenza dall'Accoppiamento

Il sistema si basa interamente sull'accoppiamento elettromagnetico della grafite.

Se il manicotto è danneggiato o posizionato in modo errato, l'assorbimento di energia diminuisce e il forno non può raggiungere le temperature di sintesi richieste, indipendentemente dall'apporto di potenza.

Gradienti Termici

Mentre il manicotto di grafite garantisce uniformità *all'interno* della zona di reazione, esiste un brusco gradiente termico tra il manicotto e il crogiolo ceramico esterno.

La ceramica deve essere sufficientemente robusta da resistere a questo calore interno senza screpolarsi, evidenziando l'importanza delle proprietà di resistenza alle alte temperature del crogiolo menzionate nel tuo riferimento.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si progetta o si opera un sistema a induzione per la sintesi dei materiali, considera come questi componenti si allineano ai tuoi obiettivi:

- Se la tua priorità principale è l'Uniformità della Temperatura: Assicurati che il manicotto di grafite incapsuli completamente i compatti in polvere per creare una zona termica coerente.

- Se la tua priorità principale è l'Efficienza del Sistema: Dai priorità alla qualità dell'isolamento del crogiolo ceramico per minimizzare la perdita di calore dall'elemento di grafite attivo.

In definitiva, una sintesi di successo dipende dal manicotto di grafite che genera efficientemente calore mentre il crogiolo ceramico lo intrappola efficacemente.

Tabella Riassuntiva:

| Componente | Ruolo Primario | Proprietà del Materiale | Beneficio Chiave |

|---|---|---|---|

| Manicotto di Grafite | Suscettore (Elemento Riscaldante) | Elevato assorbimento elettromagnetico | Converte l'energia di induzione in calore termico uniforme. |

| Crogiolo Ceramico | Contenimento e Isolamento | Resistenza alle alte temperature | Fornisce supporto strutturale e previene la perdita di calore. |

| Campo di Induzione | Fonte di Energia | Onde elettromagnetiche | Trasparente alle ceramiche; catturato dalla grafite per il riscaldamento. |

Ottimizza la Tua Sintesi con Soluzioni Termiche ad Alte Prestazioni

La sintesi di materiali di precisione richiede il perfetto equilibrio tra generazione di calore e contenimento. Noi di KINTEK comprendiamo la sinergia critica tra suscettori e isolamento. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di attrezzature per alte temperature da laboratorio, tra cui sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per le tue esigenze di ricerca uniche.

Pronto a migliorare l'efficienza termica del tuo laboratorio? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forni personalizzati e sfruttare la nostra esperienza nell'elaborazione di materiali avanzati.

Guida Visiva

Riferimenti

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Qual è la funzione di una pompa a vuoto a palette rotanti nella misurazione dell'idrogeno? Garantire una linea di base per l'analisi di gas ad alta purezza

- Qual è il ruolo di un crogiolo di BN nella sintesi di Ca0.5Sr0.5AlSiN3:Eu2+? Ottenere fosfori nitruro di elevata purezza

- Quale ruolo svolgono le pompe e le camere a vuoto nel test a pressione ridotta? Padroneggiare il controllo qualità dell'alluminio

- In che modo la selezione di crogioli ad alta temperatura influisce sul processo di sinterizzazione per dissoluzione (SDP)?

- Perché è necessario utilizzare crogioli di allumina ad alta purezza per la sinterizzazione dell'idrossiapatite? Garantire la purezza della fase chimica

- Qual è la funzione specifica del refrigeratore a circolazione d'acqua nella lavorazione della spugna di zirconio? Chiave per purezza e sicurezza

- Perché è necessario un sistema di pompaggio ad alto vuoto per i baccelli di nanotubi di carbonio? Ottenere un incapsulamento molecolare preciso

- Quale ruolo svolge una barca di molibdeno nella deposizione di film sottili ZTO? Padroneggia il successo dell'evaporazione termica