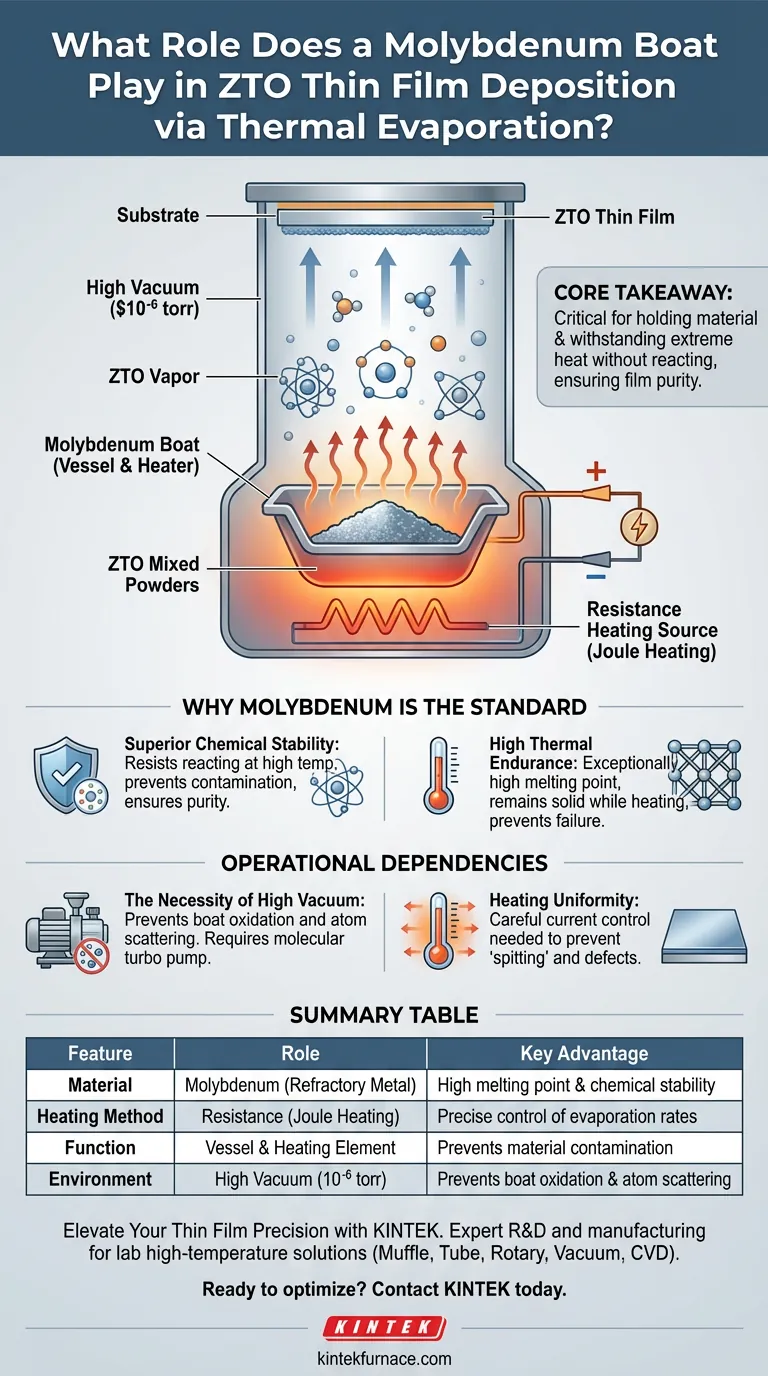

La barca di molibdeno funziona sia come recipiente fisico che come elemento riscaldante attivo necessario per depositare film sottili di ossido di zinco e stagno (ZTO) tramite evaporazione termica. Facendo passare una corrente elettrica elevata attraverso la barca, essa funge da resistore che aumenta la temperatura delle polveri miste ZTO fino a quando non sublimano o evaporano, passando a una fase gassosa che riveste il substrato bersaglio.

Concetto chiave La barca di molibdeno è fondamentale non solo per contenere il materiale di partenza, ma per la sua capacità di resistere a temperature estreme senza reagire chimicamente con la polvere ZTO. Ciò garantisce che il film depositato rimanga puro e non venga contaminato dal materiale della barca stessa.

La meccanica della deposizione termica

Fonte di riscaldamento a resistenza

Il ruolo fondamentale della barca di molibdeno è convertire l'energia elettrica in energia termica.

Quando una corrente elettrica elevata viene fatta passare attraverso la barca, la sua intrinseca resistenza elettrica genera un calore intenso. Questo processo, noto come riscaldamento Joule, consente alla barca di raggiungere la temperatura di evaporazione specifica richiesta dalla polvere ZTO.

Controllo della transizione di fase

Il calore generato dalla barca viene trasferito direttamente alle polveri miste ZTO che contiene.

All'aumentare della temperatura, la polvere subisce un cambiamento di fase, sublimando o evaporando in vapore. Questo vapore viaggia attraverso la camera a vuoto per depositarsi sul substrato, formando il film sottile.

Perché il molibdeno è lo standard

Superiore stabilità chimica

Nella deposizione di film sottili, il mantenimento della purezza del materiale è fondamentale.

Il molibdeno possiede un'eccellente stabilità chimica, il che significa che è altamente resistente alla reazione con altri elementi anche ad alte temperature. Ciò impedisce alla barca di contaminare il vapore ZTO, garantendo che la stechiometria dello strato depositato corrisponda al materiale di partenza.

Elevata resistenza termica

Il processo di evaporazione richiede temperature che scioglierebbero o deformerebbero metalli inferiori.

Il molibdeno ha un punto di fusione eccezionalmente elevato. Ciò gli consente di rimanere strutturalmente solido e solido mentre riscalda la polvere ZTO fino al suo punto di evaporazione, prevenendo un guasto catastrofico dell'elemento riscaldante durante il processo.

Dipendenze operative e compromessi

La necessità di alto vuoto

Sebbene la barca di molibdeno sia robusta, le sue prestazioni sono strettamente legate all'ambiente di vuoto.

Come notato nelle pratiche standard di vuoto, è necessaria una pompa turbo molecolare per ottenere un alto vuoto (circa $10^{-6}$ torr). Senza questo vuoto ultra-alto, l'ossigeno nell'aria non solo disperderebbe gli atomi ZTO evaporati, ma potrebbe anche causare l'ossidazione e il rapido degrado della barca di molibdeno calda.

Uniformità del riscaldamento

La geometria della barca determina quanto uniformemente viene riscaldata la polvere ZTO.

Se la barca è riempita in modo non uniforme o se la corrente viene aumentata troppo rapidamente, può verificarsi uno "schizzo" della polvere. Ciò si traduce in difetti sulla superficie del film, che richiedono un attento controllo della corrente di ingresso.

Fare la scelta giusta per il tuo obiettivo

Per garantire una deposizione ZTO di successo, considera queste priorità operative:

- Se la tua attenzione principale è la purezza del film: Assicurati che la barca di molibdeno sia accuratamente pulita prima del caricamento per sfruttare la sua stabilità chimica e prevenire la contaminazione incrociata.

- Se la tua attenzione principale è la velocità di deposizione: Regola precisamente la corrente elettrica; una corrente più elevata aumenta la velocità di evaporazione, ma rischia l'integrità strutturale della barca se spinta oltre i suoi limiti termici.

Padroneggiare le caratteristiche termiche della barca di molibdeno è il primo passo per ottenere film sottili ZTO coerenti e di alta qualità.

Tabella riassuntiva:

| Caratteristica | Ruolo nella deposizione ZTO | Vantaggio chiave |

|---|---|---|

| Materiale | Molibdeno (metallo refrattario) | Alto punto di fusione e stabilità chimica |

| Metodo di riscaldamento | Resistenza (riscaldamento Joule) | Controllo preciso delle velocità di evaporazione |

| Funzione | Recipiente e elemento riscaldante | Previene la contaminazione del materiale |

| Ambiente | Alto vuoto ($10^{-6}$ torr) | Previene l'ossidazione della barca e la dispersione degli atomi |

Migliora la tua precisione nei film sottili con KINTEK

Ottenere film sottili ZTO ad alta purezza richiede più di semplici materiali di alta qualità: richiede l'ambiente di riscaldamento giusto. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di soluzioni per alte temperature da laboratorio, tra cui sistemi Muffle, a tubo, rotativi, sottovuoto e CVD.

Sia che tu necessiti di attrezzature standard o di un sistema personalizzabile su misura per le tue esigenze di deposizione uniche, il nostro team di esperti è qui per supportare i tuoi obiettivi di ricerca e produzione.

Pronto a ottimizzare i tuoi processi termici? Contatta KINTEK oggi stesso per consultare i nostri esperti ingegneri.

Guida Visiva

Riferimenti

- Ashish Khandelwal, K. S. Sharma. Effect of Different Compositions of Mixed Metal Oxides (Zinc Oxide and Tin Oxide) on Structural and Optical Properties for the Application of Window Layers in Solar Cells. DOI: 10.3329/jsr.v16i1.64157

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali proprietà di resistenza chimica devono essere verificate per i tubi da forno in ceramica di allumina? Garantire la durabilità ad alta temperatura

- In che modo un sistema di controllo automatico della temperatura influisce sul biochar? Ingegnerizzazione di densità energetica e struttura dei pori precise

- Quale ruolo svolge un forno di essiccazione a temperatura costante ad alta precisione nella preparazione degli elettrodi per batterie? Padroneggia le prestazioni delle batterie

- Quali sono i motivi per utilizzare materiale di allumina ad alta purezza per i tubi di reazione in un forno a goccia? - Guida

- Cosa rende i crogioli di allumina ad alta purezza la scelta preferita per la sintesi di BZT? Garantire purezza e stabilità termica

- Perché è necessario utilizzare crogioli di allumina o ceramica durante l'evaporazione ad alta temperatura del magnesio? Garantire purezza e integrità del processo

- Qual è il ruolo di un crogiolo di BN nella sintesi di Ca0.5Sr0.5AlSiN3:Eu2+? Ottenere fosfori nitruro di elevata purezza

- Perché sono necessari crogioli in ceramica per la calcinazione ad alta temperatura della dolomite? Garantire risultati di elevata purezza