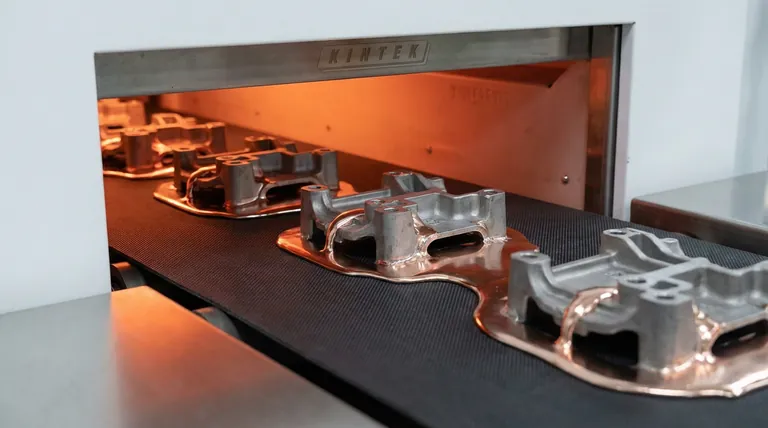

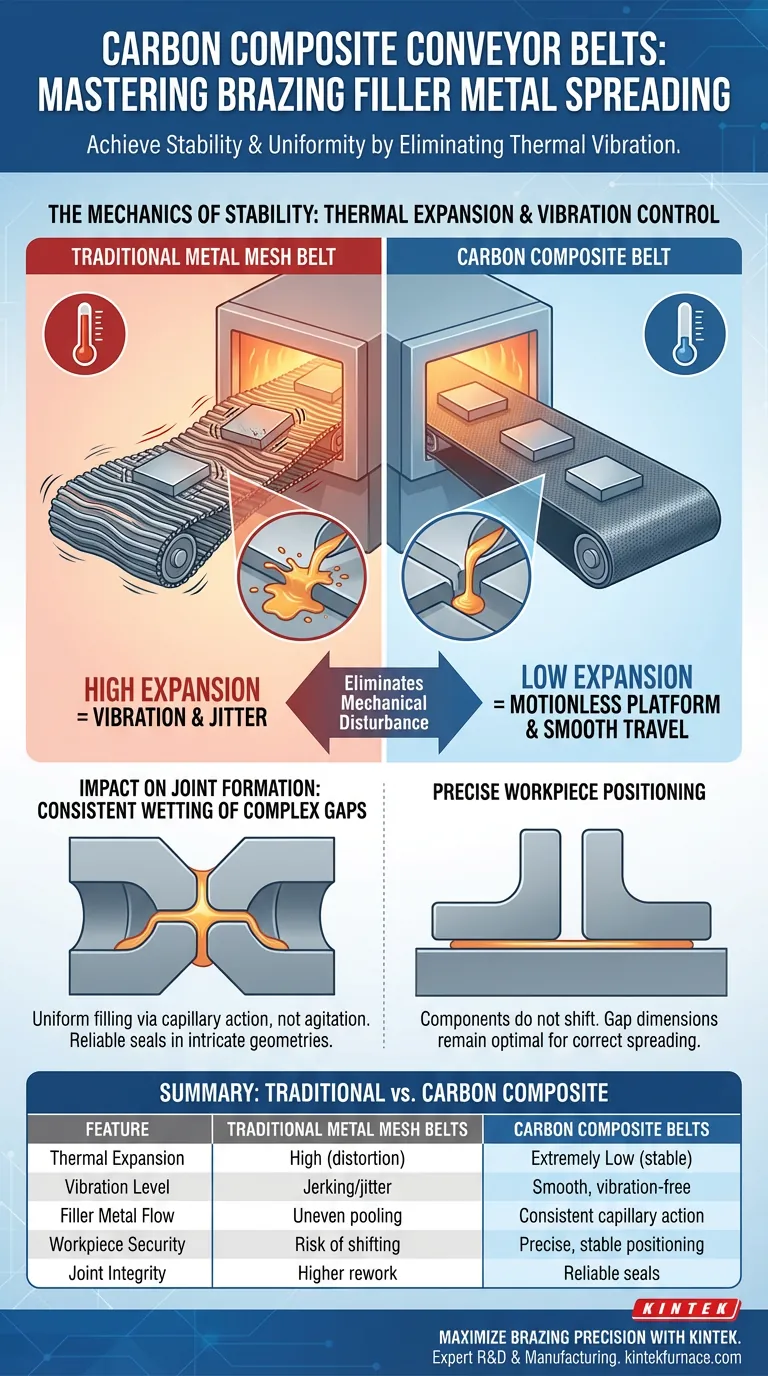

I nastri trasportatori in composito di carbonio migliorano significativamente la stabilità e l'uniformità della diffusione del metallo d'apporto per brasatura. A differenza dei tradizionali nastri a rete metallica, i materiali compositi di carbonio possiedono un coefficiente di espansione termica molto basso, che minimizza drasticamente le vibrazioni meccaniche durante il funzionamento del forno. Ciò crea una piattaforma immobile che consente al metallo d'apporto di fluire in interstizi di giunzione complessi senza le interruzioni causate dal movimento o dal tremolio del nastro.

Il concetto chiave: La qualità di una giunzione saldobrasata dipende fortemente dalla stabilità del pezzo durante la fase di bagnatura. I nastri in composito di carbonio eliminano le vibrazioni indotte dall'espansione termica, garantendo che l'azione capillare sia guidata esclusivamente dalla tensione superficiale e dalla geometria della giunzione, non da agitazione meccanica esterna.

La meccanica della stabilità

Riduzione dell'espansione termica

Il principale motore di un comportamento di diffusione superiore è il basso coefficiente di espansione termica del nastro.

I tradizionali nastri metallici si espandono e si contraggono significativamente mentre attraversano le zone di calore. Questo movimento termico si traduce spesso in scatti o vibrazioni fisiche mentre il nastro si muove attraverso il sistema di azionamento del forno. I nastri in composito di carbonio rimangono dimensionalmente stabili, eliminando questa fonte di energia cinetica.

Eliminazione delle perturbazioni meccaniche

Poiché il nastro non si espande né si deforma, viaggia uniformemente attraverso il forno.

Questo movimento fluido impedisce perturbazioni meccaniche che tipicamente scuotono i pezzi. Nel contesto della brasatura, anche le micro-vibrazioni possono interrompere il flusso del metallo d'apporto fuso o causarne un accumulo non uniforme.

Impatto sulla formazione delle giunzioni

Riempimento uniforme di interstizi complessi

La stabilità fornita dai nastri in composito di carbonio consente un riempimento uniforme di giunzioni difficili.

Quando il nastro trasportatore vibra, il metallo d'apporto liquido può essere agitato fuori dall'interstizio o costretto a bagnare la superficie in modo irregolare. Un ambiente privo di vibrazioni garantisce che il metallo d'apporto segua il percorso capillare previsto, risultando in una tenuta affidabile anche in geometrie complesse.

Posizionamento preciso del pezzo

Il movimento stabile del nastro garantisce che i componenti da brasare non si spostino l'uno rispetto all'altro.

Se le parti si muovono durante il ciclo di riscaldamento a causa delle vibrazioni del nastro, le dimensioni dell'interstizio della giunzione possono cambiare. Mantenendo un posizionamento esatto, il nastro in composito di carbonio garantisce che l'interstizio rimanga ottimale affinché il metallo d'apporto si diffonda correttamente.

Comprendere i vincoli

Ambito del beneficio

Sebbene i nastri in composito di carbonio offrano una stabilità superiore, è importante capire che risolvono un problema meccanico specifico: vibrazioni causate dall'espansione termica.

Se il tuo forno presenta altre fonti di instabilità meccanica, come un motore di azionamento difettoso o rulli disallineati, il solo nastro potrebbe non risolvere tutti i problemi di diffusione. Il beneficio di questi nastri è massimizzato in ambienti ad alta precisione dove il minimo movimento può compromettere l'azione capillare del metallo d'apporto.

Fare la scelta giusta per il tuo obiettivo

Per determinare se i nastri in composito di carbonio sono la soluzione giusta per il tuo processo di brasatura, considera i tuoi specifici requisiti di produzione:

- Se il tuo obiettivo principale è la brasatura di geometrie complesse: L'assenza di vibrazioni è fondamentale qui; questi nastri garantiscono che il metallo d'apporto penetri in interstizi intricati senza interruzioni.

- Se il tuo obiettivo principale è ridurre i tassi di rilavorazione: La stabilità del nastro impedisce lo spostamento delle parti, affrontando direttamente le cause comuni di bagnatura incompleta o giunzioni disallineate.

Neutralizzando l'espansione termica, trasformi il trasportatore da una variabile a una costante, assicurando che la fisica del tuo processo di brasatura funzioni esattamente come previsto.

Tabella riassuntiva:

| Caratteristica | Nastri tradizionali a rete metallica | Nastri in composito di carbonio |

|---|---|---|

| Espansione termica | Alta (porta alla distorsione del nastro) | Estremamente bassa (dimensioni stabili) |

| Livello di vibrazione | Scatti/tremolio meccanici | Movimento fluido e privo di vibrazioni |

| Flusso del metallo d'apporto | Potenziale di accumulo non uniforme | Azione capillare costante |

| Sicurezza del pezzo | Rischio di spostamento durante il riscaldamento | Posizionamento preciso e stabile |

| Integrità della giunzione | Maggiore rilavorazione su parti complesse | Tenute affidabili in interstizi intricati |

Massimizza la tua precisione di brasatura con KINTEK

Non lasciare che le vibrazioni meccaniche compromettano la qualità delle tue giunzioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, oltre a soluzioni di trasporto avanzate come i nastri in composito di carbonio. Sia che tu abbia bisogno di una configurazione standard o di un sistema personalizzabile per le tue esigenze di laboratorio uniche, il nostro team tecnico è pronto ad aiutarti a eliminare le variabili e garantire una bagnatura perfetta ogni volta.

Pronto ad aggiornare il tuo processo termico? Contattaci oggi stesso per discutere il tuo progetto!

Guida Visiva

Riferimenti

- Yoshio Bizen, Yasuyuki Miyazawa. Brazing of Ferritic Stainless Steel with Ni-25Cr-6P-1.5Si-0.5B-1.5Mo Amorphous Brazing Foil Having a Liquidus of 1243 K with Continuous Conveyor Belt Furnace in Low-Oxygen Atmosphere. DOI: 10.2320/matertrans.mt-m2023207

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come fa un controllore di flusso di massa (MFC) a regolare la morfologia dei TCNF? Ottenere una crescita precisa di nanofibre di carbonio

- Quali sono le proprietà termiche dei tubi in allumina? Scopri la loro durabilità e stabilità alle alte temperature

- In che modo l'isolamento influisce sulla progettazione dei forni da laboratorio? Ottimizzare le prestazioni termiche e la sicurezza

- Perché vengono utilizzati crogioli ceramici ad alta temperatura per la calcopirite? Garantire la purezza nel trattamento termico del minerale

- Quali sono le funzioni di uno stampo in grafite ad alta purezza durante il processo SPS? Oltre a contenere la polvere

- Perché gli agitatori di precisione da laboratorio e i dispositivi di riscaldamento sono essenziali per la sintesi di soluzioni precursori magnetiche?

- Quali opzioni di tensione sono disponibili per la pompa da vuoto a circolazione d'acqua? Scegli la tensione giusta per il tuo laboratorio

- Quali condizioni ambientali forniscono i sistemi a vuoto e i tubi al quarzo? Ottimizzare la sintesi di nanobande di ZnS