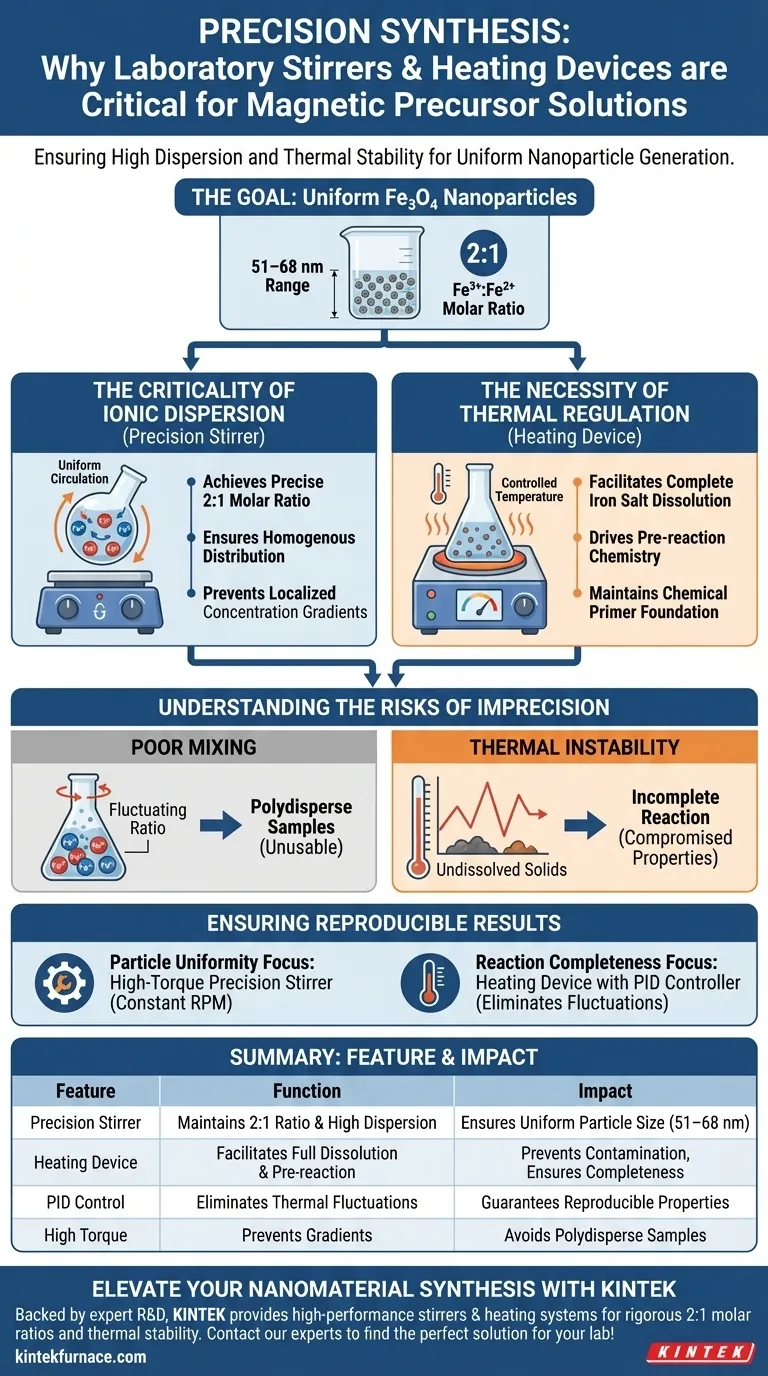

Gli agitatori di precisione da laboratorio e i dispositivi di riscaldamento agiscono come meccanismi di controllo critici per la sintesi di soluzioni precursori magnetiche. Funzionano in tandem per garantire l'elevata dispersione degli ioni ferrici (Fe3+) e ferrosi (Fe2+) mantenendo l'ambiente termico preciso richiesto per la completa dissoluzione molecolare. Senza questa rigorosa regolamentazione, non è possibile stabilire le basi chimiche necessarie per una generazione uniforme di nanoparticelle.

Il successo nella sintesi di nanoparticelle magnetiche è definito dall'uniformità. Apparecchiature di precisione garantiscono il rapporto molare specifico di 2:1 e la stabilità termica necessari per produrre nanoparticelle Fe3O4 con dimensioni costanti comprese tra 51 e 68 nm.

La criticità della dispersione ionica

Ottenere il corretto rapporto molare

Per le soluzioni precursori magnetiche, la semplice aggiunta di ingredienti è insufficiente. È necessario ottenere un preciso rapporto molare di 2:1 tra ioni ferrici (Fe3+) e ioni ferrosi (Fe2+).

Gli agitatori di precisione fanno circolare la soluzione acquosa per garantire che questi ioni siano distribuiti uniformemente in tutto il recipiente.

Elevato livello di dispersione

L'obiettivo dell'agitazione è prevenire gradienti di concentrazione localizzati.

Un'elevata dispersione garantisce che ogni parte della soluzione interagisca uniformemente. Questa omogeneità è il prerequisito per il metodo di precipitazione con ammoniaca utilizzato per generare le particelle finali.

La necessità di regolazione termica

Facilitare la completa dissoluzione

Le molecole di sale di ferro richiedono specifici livelli di energia termica per dissolversi completamente nella soluzione.

I dispositivi di riscaldamento forniscono la temperatura costante e controllata necessaria per scomporre questi sali. Ciò impedisce che solidi non disciolti contaminino la fase precursore.

Guidare la pre-reazione

Oltre alla semplice dissoluzione, il calore guida la chimica della pre-reazione necessaria.

Mantenendo una temperatura specifica, il dispositivo garantisce che la soluzione sia chimicamente preparata. Questo crea la "fondazione" menzionata nella letteratura scientifica per la formazione riuscita di nanoparticelle Fe3O4.

Comprendere i rischi dell'imprecisione

La conseguenza di una miscelazione inadeguata

Se l'agitazione è incoerente, il rapporto molare di 2:1 fluttuerà all'interno del contenitore.

Ciò porta a significative variazioni nelle dimensioni delle particelle. Invece di un intervallo ristretto (51–68 nm), potresti produrre campioni polidispersi inutilizzabili per applicazioni di precisione.

L'impatto dell'instabilità termica

Se il dispositivo di riscaldamento fluttua o non riesce a mantenere il set point, i sali di ferro potrebbero non dissolversi completamente.

Ciò si traduce in una reazione incompleta. Le proprietà magnetiche finali delle nanoparticelle saranno probabilmente compromesse a causa di una base strutturale difettosa.

Garantire risultati riproducibili

Per massimizzare la qualità delle tue soluzioni precursori magnetiche, allinea le tue scelte di apparecchiature con i tuoi specifici obiettivi di sintesi:

- Se il tuo obiettivo principale è l'uniformità delle particelle: Dai priorità a un agitatore di precisione ad alta coppia che mantenga un numero di giri costante per garantire la dispersione omogenea del rapporto ionico di 2:1.

- Se il tuo obiettivo principale è la completezza della reazione: Assicurati che il tuo dispositivo di riscaldamento disponga di un controller PID per eliminare le fluttuazioni termiche che potrebbero inibire la completa dissoluzione dei sali.

La precisione nella fase precursore è l'unico modo per garantire la prevedibilità nel nanomateriale magnetico finale.

Tabella riassuntiva:

| Caratteristica | Funzione nella sintesi | Impatto sulle nanoparticelle finali |

|---|---|---|

| Agitatore di precisione | Mantiene il rapporto molare 2:1 Fe3+/Fe2+ e un'elevata dispersione | Garantisce dimensioni uniformi delle particelle (51–68 nm) |

| Dispositivo di riscaldamento | Facilita la completa dissoluzione dei sali e guida la pre-reazione | Previene la contaminazione e garantisce la completezza chimica |

| Controllo PID | Elimina le fluttuazioni termiche | Garantisce proprietà magnetiche riproducibili |

| Alta coppia | Previene gradienti di concentrazione localizzati | Evita campioni polidispersi e inutilizzabili |

Migliora la tua sintesi di nanomateriali con KINTEK

Ottenere il precursore magnetico perfetto richiede più di una semplice miscelazione di base: richiede assoluta precisione. Supportata da R&S e produzione esperte, KINTEK fornisce gli agitatori e i sistemi di riscaldamento ad alte prestazioni necessari per mantenere i rigorosi rapporti molari di 2:1 e la stabilità termica su cui si basa la tua ricerca.

Dai sistemi CVD personalizzabili ai forni da laboratorio di precisione e ai dispositivi termici, le nostre apparecchiature sono progettate per aiutarti a produrre nanoparticelle coerenti e di alta qualità ogni volta. Contatta oggi stesso i nostri esperti per trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Róger Moya, Karla J. Merazzo. Magnetic and Physical-Mechanical Properties of Wood Particleboards Composite (MWPC) Fabricated with FE3o4 Nanoparticles and Three Plantation Wood. DOI: 10.22382/wfs-2023-19

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Qual è la funzione di un reattore idrotermale potenziato con agitazione magnetica? Ottimizzare la resa di sintesi di MoS2/C

- Perché utilizzare grafite ad alta purezza per il ricottura di β-Ga2O3? Chiave per la precisione termica e la sicurezza

- Qual è il ruolo di un pirometro ottico nella brasatura per diffusione? Garantire la precisione nelle simulazioni ad alta temperatura

- Come viene configurato un sistema di controllo di precisione del flusso di gas per la decomposizione del carbonato di calcio? Master Industrial Kinetics

- Come viene utilizzata la lana di quarzo nell'assemblaggio di tubi di reazione? Ottimizzare la crescita dei cristalli e la separazione del flusso

- Quali ruoli svolgono gli stampi di grafite ad alta purezza nella SPS del solfuro di rame? Migliora la qualità dei tuoi materiali termoelettrici

- Perché la dimensione dei pori dei materiali refrattari è significativa? Sbloccare la precisione nella formazione delle bolle e nell'impatto dell'ossigeno

- Cosa deve essere valutato nella valutazione dell'affidabilità del fornitore per i tubi per forni in ceramica di allumina? Assicurare prestazioni e supporto costanti