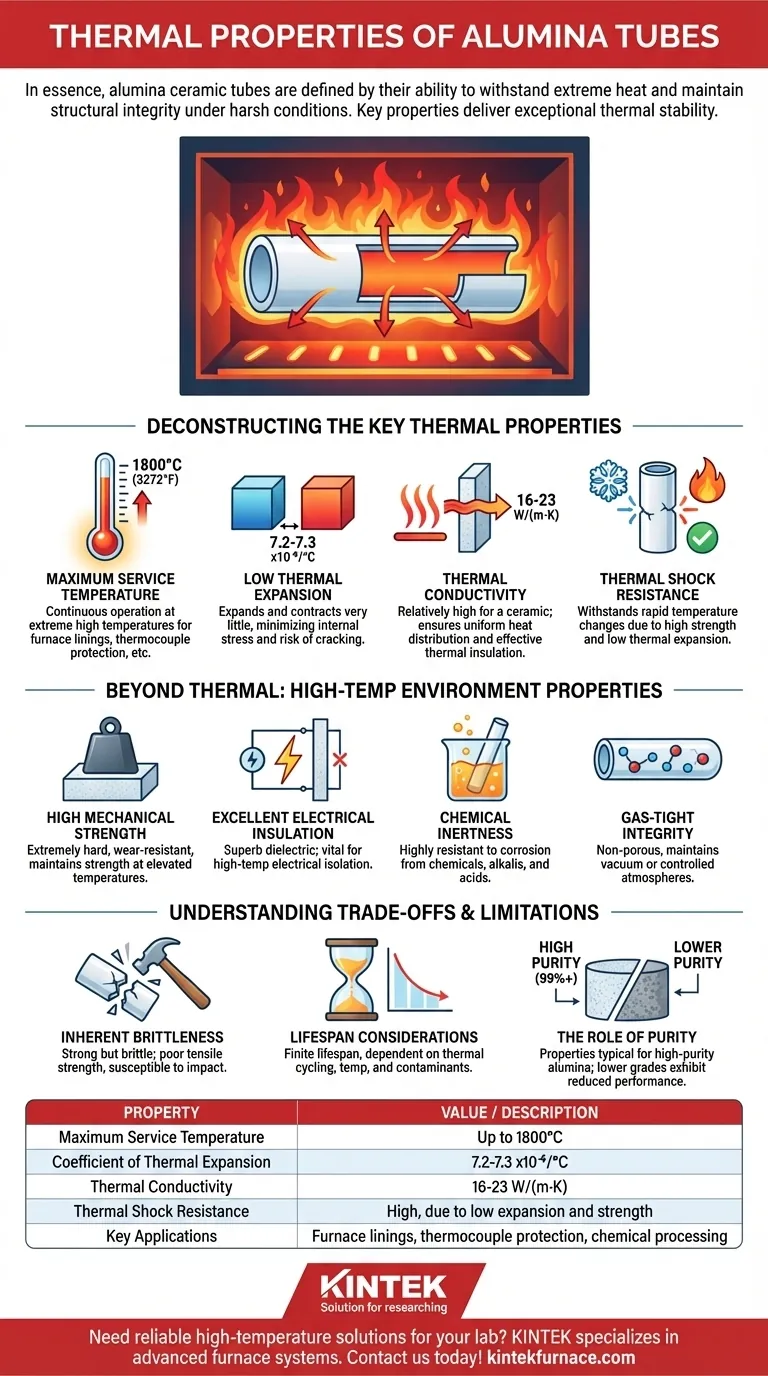

In sintesi, i tubi in ceramica di allumina sono definiti dalla loro capacità di resistere a calore estremo e mantenere l'integrità strutturale in condizioni difficili. Le loro principali proprietà termiche includono una temperatura massima di servizio fino a 1800°C, un basso coefficiente di dilatazione termica di 7.2-7.3 x10⁻⁶/°C, e una conduttività termica moderata per una ceramica, tipicamente tra 16 e 23 W/(m·K).

Il vero valore dell'allumina non risiede solo nella sua tolleranza alle alte temperature, ma nella combinazione di proprietà che offrono un'eccezionale stabilità termica. La sua bassa espansione, il moderato trasferimento di calore e l'elevata resistenza meccanica lavorano insieme per resistere agli shock termici e garantire affidabilità in applicazioni esigenti.

Analisi delle principali proprietà termiche

Comprendere come ogni proprietà termica contribuisce alle prestazioni complessive è fondamentale per selezionare il materiale giusto per la propria applicazione.

Temperatura massima di servizio

I tubi in allumina possono operare continuamente a temperature estremamente elevate, con alcuni gradi classificati per un utilizzo fino a 1800°C (3272°F).

Questo li rende una scelta predefinita per rivestimenti di forni ad alta temperatura, tubi di protezione per termocoppie e altri componenti in metallurgia, processi chimici e ricerca avanzata.

Bassa dilatazione termica

L'allumina presenta un basso coefficiente di dilatazione termica. Ciò significa che il materiale si espande e si contrae molto poco quando la sua temperatura cambia.

Questa proprietà è cruciale per mantenere la stabilità dimensionale e minimizzare le sollecitazioni interne durante i cicli di riscaldamento e raffreddamento. Una minore sollecitazione si traduce direttamente in un minor rischio di fessurazione.

Conduttività termica

Per una ceramica, l'allumina ha una conduttività termica relativamente alta di 16-23 W/(m·K). Tuttavia, rispetto ai metalli, è un isolante termico.

Questa caratteristica è vantaggiosa in applicazioni come i tubi dei forni dove si desidera una distribuzione uniforme del calore sulla superficie del tubo. In altri casi, fornisce un efficace isolamento termico rispetto a qualsiasi alternativa metallica.

Resistenza allo shock termico

La resistenza allo shock termico è la capacità di resistere a rapidi cambiamenti di temperatura senza fessurarsi. Non è una singola proprietà ma il risultato di diversi fattori.

La buona resistenza allo shock termico dell'allumina deriva dalla sua elevata resistenza meccanica combinata con la sua bassa dilatazione termica. Ciò le consente di dissipare le sollecitazioni termiche prima che possano raggiungere un punto critico di cedimento.

Oltre il termico: proprietà per ambienti ad alta temperatura

L'utilità dei tubi in allumina è rafforzata da una serie di proprietà non termiche che sono essenziali per la sopravvivenza negli ambienti operativi previsti.

Elevata resistenza meccanica e durezza

L'allumina è un materiale estremamente duro e resistente all'usura con un'elevata resistenza alla compressione. Mantiene questa resistenza anche a temperature elevate, prevenendo la deformazione sotto carico.

Eccellente isolamento elettrico

L'allumina è un superbo isolante elettrico (un materiale dielettrico). Questa proprietà è vitale per applicazioni che richiedono isolamento elettrico ad alte temperature, come nei riscaldatori e nella produzione di componenti elettronici.

Inerzia chimica

Questi tubi sono altamente resistenti alla corrosione e all'attacco di un'ampia gamma di prodotti chimici, alcali e acidi, anche ad alte temperature. Ciò li rende ideali per contenere processi reattivi o corrosivi.

Integrità a tenuta di gas

I tubi di allumina di elevata purezza sono non porosi e possono essere fabbricati per essere a tenuta di gas. Questo è essenziale per mantenere il vuoto o un'atmosfera protettiva controllata all'interno di un forno.

Comprendere i compromessi e le limitazioni

Nessun materiale è perfetto. Riconoscere le limitazioni dell'allumina è fondamentale per una corretta implementazione ed evitare guasti prematuri.

Fragilità intrinseca

Come la maggior parte delle ceramiche, l'allumina è forte ma fragile. Ha un'eccellente resistenza alla compressione ma una scarsa resistenza alla trazione ed è altamente suscettibile a guasti dovuti a impatti meccanici o shock. È necessario prestare attenzione durante l'installazione e l'uso per evitare impatti.

Considerazioni sulla durata

Sebbene durevole, la durata di un tubo di allumina è finita. Dipende fortemente dalla gravità del ciclo termico, dalla temperatura massima di funzionamento e dalla presenza di contaminanti chimici, che possono accelerare la degradazione nel tempo.

Il ruolo della purezza

Le proprietà qui descritte sono tipiche per l'allumina di elevata purezza (ad es. 99%+). I gradi di purezza inferiore sono meno costosi ma mostreranno una temperatura massima di servizio inferiore e prestazioni ridotte in tutte le categorie.

Fare la scelta giusta per la tua applicazione

Utilizza il tuo obiettivo principale per determinare se l'allumina è la soluzione giusta.

- Se il tuo obiettivo principale è la sopravvivenza a temperature estreme: L'allumina è una scelta di prim'ordine, in grado di operare in ambienti dove la maggior parte dei metalli fallirebbe.

- Se il tuo obiettivo principale è la stabilità termica e la precisione: La bassa dilatazione termica garantisce che i componenti rimangano dimensionalmente stabili e affidabili attraverso i cicli termici.

- Se il tuo obiettivo principale è l'isolamento elettrico ad alte temperature: L'allumina è uno dei materiali migliori e più ampiamente utilizzati per questo scopo.

- Se il tuo obiettivo principale è resistere agli impatti meccanici: Dovresti considerare l'aggiunta di misure protettive o l'esplorazione di materiali alternativi più resistenti, sebbene meno resistenti al calore.

In definitiva, la combinazione di resilienza termica e integrità strutturale dell'allumina la rende un materiale indispensabile per l'ingegneria ad alte prestazioni.

Tabella riassuntiva:

| Proprietà | Valore / Descrizione |

|---|---|

| Temperatura massima di servizio | Fino a 1800°C |

| Coefficiente di dilatazione termica | 7.2-7.3 x10⁻⁶/°C |

| Conduttività termica | 16-23 W/(m·K) |

| Resistenza allo shock termico | Elevata, grazie alla bassa espansione e resistenza |

| Applicazioni chiave | Rivestimenti di forni, protezione termocoppie, processi chimici |

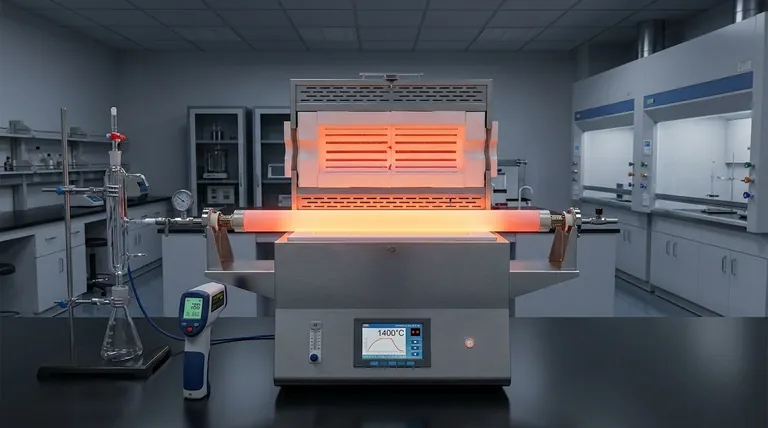

Hai bisogno di soluzioni affidabili per alte temperature per il tuo laboratorio? KINTEK è specializzata in sistemi di forni avanzati come Muffle, Tubo e Sotto Vuoto, con un'ampia personalizzazione per soddisfare le tue esigenze termiche uniche. Contattaci oggi per migliorare la precisione e la durata dei tuoi esperimenti!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Quali sono i requisiti dei materiali per i tubi dei forni? Ottimizzare le prestazioni e la sicurezza nei laboratori ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico