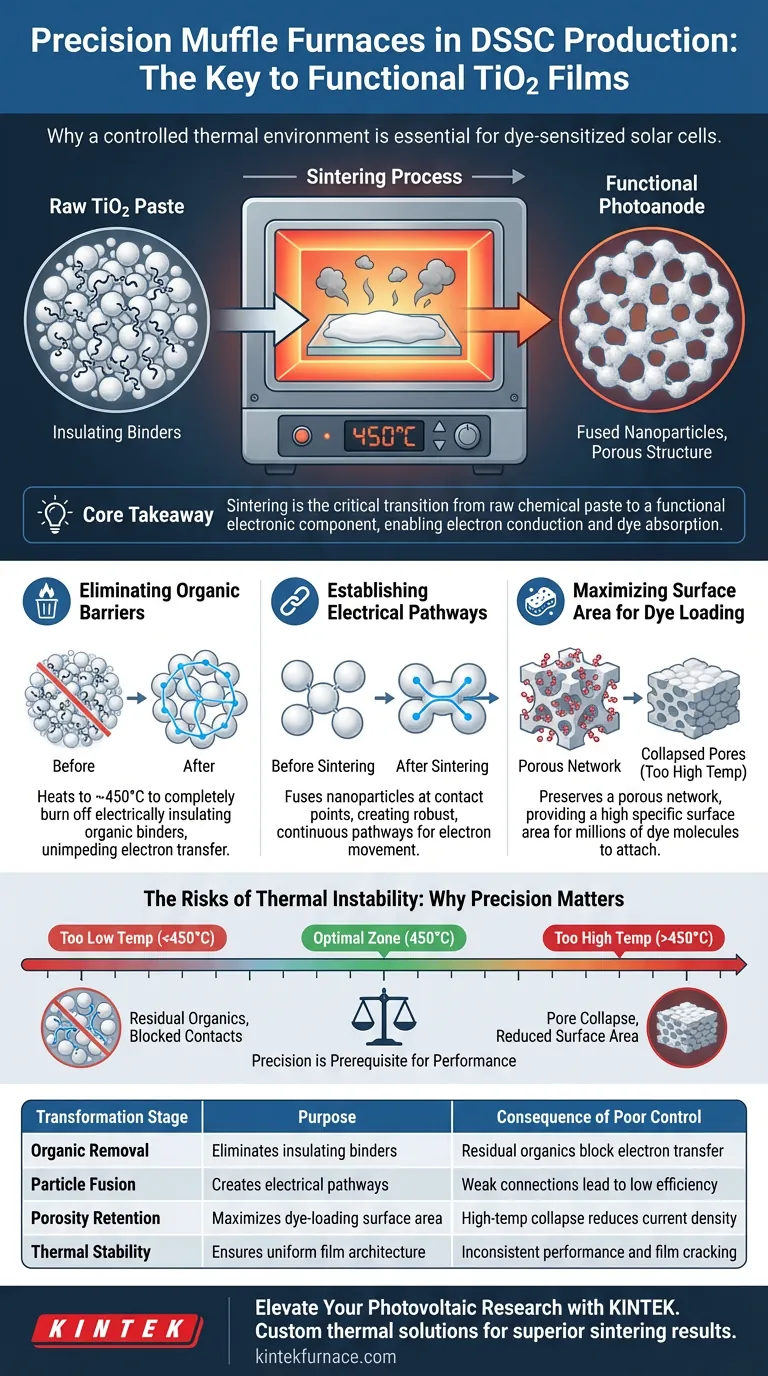

Una muffola di precisione è essenziale per la produzione di celle solari sensibilizzate con colorante perché fornisce l'ambiente termico rigorosamente controllato necessario per trasformare la pasta grezza di TiO2 in un fotoanodo funzionale ad alte prestazioni. Sinterizzando il materiale a circa 450 gradi Celsius, la muffola garantisce la completa rimozione degli additivi organici, fondendo contemporaneamente le nanoparticelle per creare un film meccanicamente stabile ed elettricamente conduttivo.

Concetto chiave Il processo di sinterizzazione funge da transizione critica da una pasta chimica grezza a un componente elettronico funzionale. Elimina i leganti organici isolanti e stabilisce una rete robusta e porosa di nanoparticelle connesse, direttamente responsabile della capacità della cella solare di assorbire il colorante e condurre elettroni.

Le trasformazioni critiche durante la sinterizzazione

Per comprendere la necessità di questa attrezzatura, bisogna guardare oltre la semplice applicazione di calore. La muffola facilita tre distinte modifiche fisiche e chimiche che definiscono la qualità della cella solare finale.

Eliminazione delle barriere organiche

La pasta grezza di TiO2 è formulata con leganti organici per conferirle la giusta consistenza per la stampa o il rivestimento. Tuttavia, questi composti organici sono elettricamente isolanti.

La muffola di precisione riscalda il film a circa 450°C per bruciare completamente questi leganti. La rimozione di questi organici è non negoziabile; se rimangono, ostacolano il trasferimento di elettroni e riducono drasticamente l'efficienza della cella.

Stabilire percorsi elettrici

Prima della sinterizzazione, le nanoparticelle di TiO2 sono semplicemente una accanto all'altra. Affinché la cella funzioni, gli elettroni devono essere in grado di viaggiare attraverso il film.

Il trattamento ad alta temperatura fa sì che le particelle si fondano leggermente nei loro punti di contatto. Questa formazione di "contatti elettrici robusti" crea un percorso continuo per gli elettroni per spostarsi dalle molecole di colorante al substrato di vetro conduttivo.

Massimizzare l'area superficiale per il caricamento del colorante

La potenza di una cella solare sensibilizzata con colorante deriva dalle molecole di colorante adsorbite sul TiO2. Per massimizzare la potenza, è necessario massimizzare il numero di molecole di colorante.

La muffola preserva una struttura di rete porosa all'interno del film. Questa porosità garantisce un'elevata area superficiale specifica, fornendo milioni di punti di ancoraggio per l'attacco delle molecole di colorante, il che aumenta direttamente la capacità di raccolta della luce della cella.

Comprendere i compromessi: perché la precisione conta

L'uso di un forno standard spesso porta al fallimento; il requisito specifico di una muffola di precisione deriva dal delicato equilibrio richiesto durante il riscaldamento.

I rischi dell'instabilità termica

Se la temperatura fluttua o il profilo di riscaldamento è incoerente, l'architettura del film fallirà.

Se la temperatura è troppo bassa: i leganti organici non si decompongono completamente, lasciando residui che bloccano il contatto elettrico e riducono l'adesione.

Se la temperatura è troppo alta: la struttura porosa potrebbe collassare poiché le particelle si fondono troppo aggressivamente (densificazione). Ciò distrugge l'area superficiale necessaria per il colorante, con conseguente cella solare che genera pochissima corrente.

Fare la scelta giusta per il tuo processo

La fase di sinterizzazione è il momento decisivo per la qualità del fotoanodo. La tua strategia di riscaldamento dovrebbe essere dettata dalle tue metriche di prestazione specifiche.

- Se il tuo obiettivo principale è l'efficienza elettrica: assicurati che il tuo profilo del forno raggiunga uniformemente la temperatura target per creare forti connessioni interparticellari senza organici residui.

- Se il tuo obiettivo principale è la densità di corrente (Jsc): dai priorità a soffitti di temperatura precisi per prevenire il collasso dei pori, garantendo la massima area superficiale per l'adsorbimento del colorante.

La precisione nel trattamento termico non è un lusso; è il prerequisito per un dispositivo fotovoltaico funzionante.

Tabella riassuntiva:

| Fase di trasformazione | Scopo | Conseguenza di un controllo scadente |

|---|---|---|

| Rimozione degli organici | Elimina i leganti isolanti | I residui organici bloccano il trasferimento di elettroni |

| Fusione delle particelle | Crea percorsi elettrici | Connessioni deboli portano a bassa efficienza |

| Ritenzione della porosità | Massimizza l'area superficiale di caricamento del colorante | Il collasso ad alta temperatura riduce la densità di corrente |

| Stabilità termica | Garantisce un'architettura uniforme del film | Prestazioni incoerenti e fessurazione del film |

Eleva la tua ricerca fotovoltaica con KINTEK

La precisione nel trattamento termico è il fondamento della tecnologia solare ad alte prestazioni. In KINTEK, comprendiamo che anche una minima fluttuazione di temperatura può compromettere la conducibilità e la porosità del tuo film di TiO2.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della produzione di celle solari sensibilizzate con colorante. Sia che tu stia ottimizzando i contatti elettrici o massimizzando l'area superficiale, i nostri forni da laboratorio ad alta temperatura forniscono il riscaldamento uniforme e il controllo preciso richiesti dalla tua innovazione.

Pronto a ottenere risultati di sinterizzazione superiori? Contatta i nostri esperti oggi stesso per trovare la soluzione termica perfetta per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Heather Flint, María Quintana. Betanin dye extracted from ayrampo ( <i>Opuntia soehrensii</i> ) seeds to develop dye-sensitized solar cells. DOI: 10.1039/d3ra08010b

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge un forno a muffola di alta precisione nella pre-calcinazione delle polveri ceramiche? Controllo della fase e della purezza

- Qual è il significato dei forni elettrici a muffola nella fusione dei metalli? Controllo di precisione per la metallurgia su piccola scala

- Quali funzioni svolge un forno a muffola ad alta temperatura durante la lavorazione dei precursori catodici?

- Qual è lo scopo di un forno a muffola nell'analisi microbiologica? Ottenere sterilità assoluta e preparazione precisa del campione

- Cos'è un forno a muffola e quali sono i suoi usi comuni? Scopri le versatili soluzioni ad alta temperatura

- Qual è la funzione principale di una muffola nella microfibra di PI? Migliorare l'imidizzazione termica del poliimmide

- Quali caratteristiche rendono i forni a muffola facili da usare?Semplificare i processi ad alta temperatura

- In che modo il controllo dell'atmosfera differisce tra i forni a muffola e gli essiccatoi? Punti chiave per l'efficienza di laboratorio