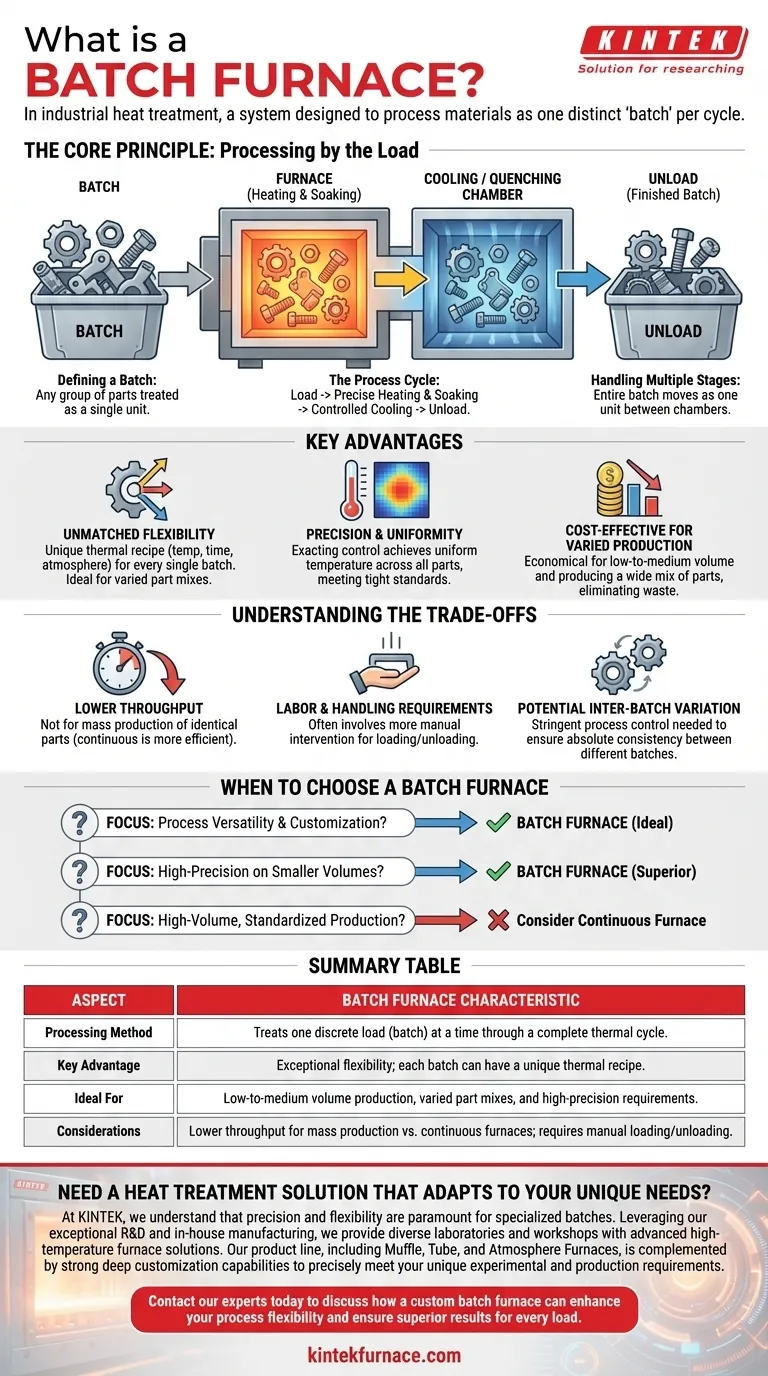

Nel trattamento termico industriale, un forno a batch è un sistema progettato per elaborare i materiali un carico distinto, o "batch", alla volta. A differenza dei sistemi continui in cui i materiali fluiscono costantemente, un forno a batch tratta un singolo e specifico gruppo di pezzi attraverso un intero ciclo termico prima che venga introdotto il gruppo successivo. Anche i modelli complessi con più camere, come quelle per il riscaldamento e il raffreddamento, elaborano comunque un batch integrale alla volta.

La caratteristica distintiva di un forno a batch non è semplicemente l'elaborazione di un carico alla volta, ma l'eccezionale flessibilità di processo e la precisione che questo metodo offre. Permette una ricetta termica unica e personalizzata per ogni singolo batch che entra nel sistema.

Il Principio Fondamentale: Elaborazione per Carico

Il forno a batch opera su un principio semplice e potente: trattare una quantità discreta di materiale come una singola unità durante l'intero processo di trattamento termico.

Definire un "Batch"

Un batch è qualsiasi gruppo di pezzi caricati insieme nel forno. Questo potrebbe variare da una manciata di componenti grandi a migliaia di piccoli elementi di fissaggio, tutti trattati con lo stesso profilo termico.

Il Ciclo di Processo

Un ciclo tipico prevede il caricamento del batch, l'esecuzione di un programma preciso di riscaldamento e mantenimento, seguito da una sequenza controllata di raffreddamento o tempra. L'intero forno è dedicato a quel singolo batch fino a quando il ciclo non è completo e i pezzi non vengono scaricati.

Gestione di Più Fasi

Alcuni forni a batch avanzati, come i forni a tempra sigillata, hanno camere separate per il riscaldamento e il raffreddamento. Tuttavia, il principio rimane lo stesso: l'intero batch si muove come una singola unità dalla camera di riscaldamento alla camera di raffreddamento, mantenendo la sua integrità come un unico carico.

Vantaggi Chiave dell'Approccio a Batch

La decisione di utilizzare un forno a batch è guidata dai suoi vantaggi unici, essenziali per molte applicazioni manifatturiere e metallurgiche.

Flessibilità di Processo Ineguagliabile

Poiché ogni ciclo è indipendente, ogni batch può ricevere un trattamento completamente diverso. Ciò consente di modificare temperatura, tempo e atmosfera da un carico all'altro, rendendolo perfetto per officine che gestiscono dimensioni di pezzi, gradi di materiale e specifiche di trattamento termico variabili.

Precisione e Uniformità

I forni a batch offrono un controllo esatto sui tassi di riscaldamento e raffreddamento. Trattando un carico statico all'interno di un ambiente confinato, è più facile ottenere una temperatura uniforme su tutti i pezzi del batch, il che è fondamentale per soddisfare rigorosi standard metallurgici.

Convenienza per Produzioni Varie

Per produzioni a basso o medio volume o per la produzione di un'ampia varietà di pezzi diversi, un forno a batch è altamente economico. Elimina l'elevato costo operativo e lo spreco di energia derivanti dall'utilizzo di un grande sistema continuo per un lavoro piccolo o non standard.

Comprendere i Compromessi

Sebbene potente, il forno a batch non è la soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Minore Resa per la Produzione di Massa

Il compromesso principale è il volume di produzione. Per la produzione di un elevato volume di pezzi identici, un forno continuo che elabora il materiale in un flusso ininterrotto è quasi sempre più efficiente ed economico.

Requisiti di Lavoro e Manipolazione

L'elaborazione a batch spesso comporta un maggiore intervento manuale per il caricamento e lo scaricamento rispetto alle linee continue completamente automatizzate. Ciò può tradursi in costi di manodopera più elevati e dipendenza dalla programmazione dell'operatore.

Potenziale di Variazione tra i Batch

Mentre l'uniformità all'interno di un singolo batch è eccellente, possono verificarsi leggere variazioni tra diversi batch se i parametri di processo non vengono replicati perfettamente ogni volta. Ciò richiede un rigoroso controllo del processo per garantire una coerenza assoluta su una grande serie di produzione.

Quando Scegliere un Forno a Batch

I tuoi obiettivi operativi determineranno se un forno a batch è lo strumento giusto per il lavoro.

- Se il tuo obiettivo principale è la versatilità e la personalizzazione del processo: Un forno a batch è la scelta ideale per gestire un'ampia varietà di geometrie di pezzi, materiali e specifiche di trattamento termico.

- Se il tuo obiettivo principale sono risultati di alta precisione su volumi più piccoli: Il controllo superiore della temperatura e l'uniformità di un forno a batch garantiscono una qualità costante per produzioni specializzate o a basso-medio volume.

- Se il tuo obiettivo principale è la produzione di massa standardizzata: Dovresti valutare un forno continuo, poiché la sua elaborazione automatizzata e ininterrotta è tipicamente più efficiente per quell'obiettivo specifico.

In definitiva, la selezione di un forno a batch è una decisione strategica per dare priorità all'adattabilità e alla precisione per ogni carico specifico che elabori.

Tabella Riepilogativa:

| Aspetto | Caratteristica del Forno a Batch |

|---|---|

| Metodo di Elaborazione | Tratta un carico discreto (batch) alla volta attraverso un ciclo termico completo. |

| Vantaggio Chiave | Flessibilità eccezionale; ogni batch può avere una ricetta termica unica. |

| Ideale Per | Produzione a basso-medio volume, mix di pezzi vari e requisiti di alta precisione. |

| Considerazioni | Minore resa per la produzione di massa rispetto ai forni continui; richiede caricamento/scaricamento manuale. |

Hai bisogno di una soluzione di trattamento termico che si adatti alle tue esigenze di produzione uniche?

In KINTEK, comprendiamo che precisione e flessibilità sono fondamentali per i batch specializzati. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori e officine soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo e ad atmosfera, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Contatta i nostri esperti oggi per discutere come un forno a batch personalizzato può migliorare la tua flessibilità di processo e garantire risultati superiori per ogni carico.

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le caratteristiche principali di un forno a tubo al quarzo? Scoprite la precisione ad alta temperatura per il vostro laboratorio

- Cos'è una fornace a tubo di quarzo e qual è la sua funzione principale? Essenziale per l'osservazione dei materiali in tempo reale

- Qual è la differenza tra un forno a tubo in allumina e un forno a tubo al quarzo? Scegli il forno a tubo giusto per il tuo laboratorio

- Quali requisiti tecnici influenzano la resistenza termica esterna dei tubi da forno? Ottimizzare per le prestazioni ad alta temperatura

- Quali fattori considerare quando si acquista un forno a tubo di quarzo? Garantire una lavorazione affidabile ad alta temperatura