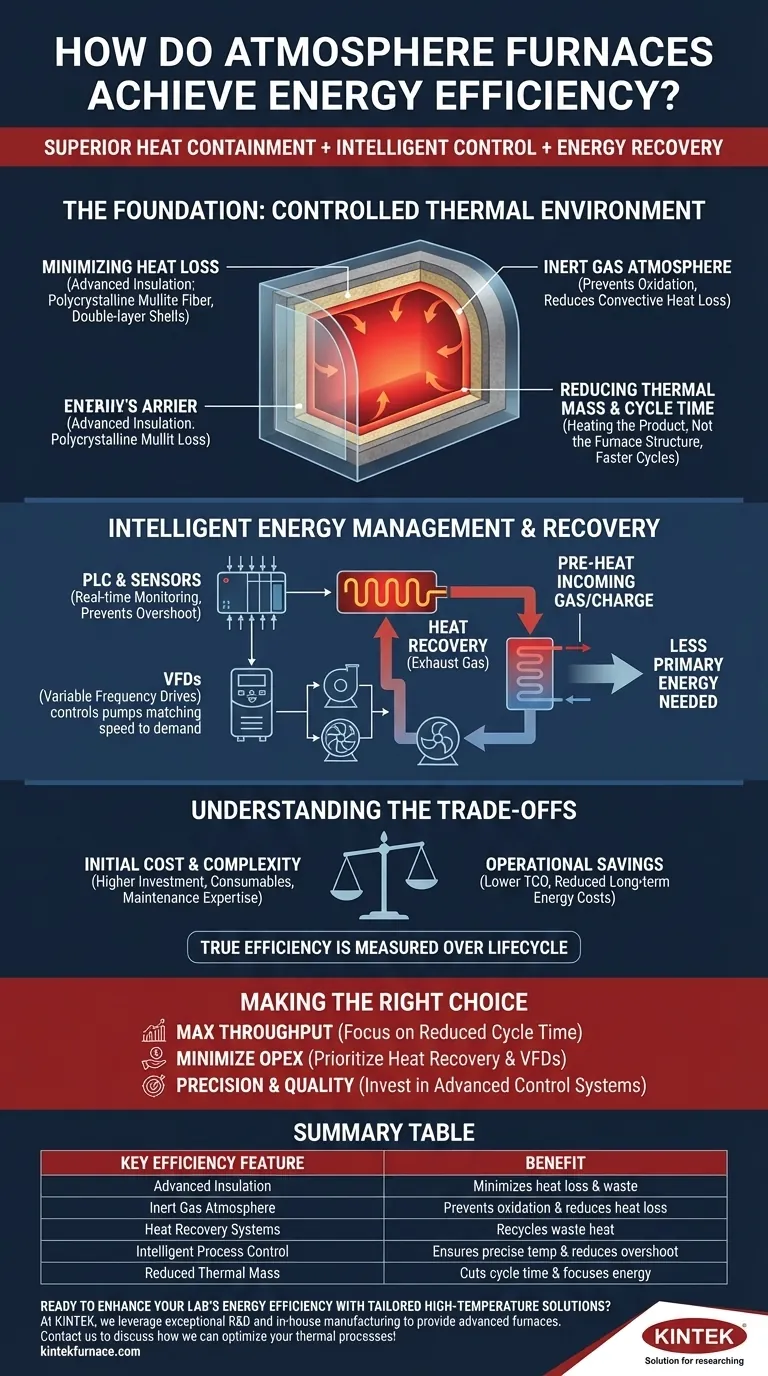

Alla loro base, i forni ad atmosfera raggiungono l'efficienza energetica attraverso una combinazione di contenimento del calore superiore, controllo intelligente del processo e recupero dell'energia altrimenti sprecata. Creando un ambiente termico sigillato e controllato, minimizzano le principali fonti di perdita di energia—reazioni chimiche indesiderate, calore che fuoriesce nell'area circostante e cicli di riscaldamento inefficienti—dirigendo più energia direttamente sul pezzo in lavorazione.

L'efficienza fondamentale di un forno ad atmosfera deriva dall'isolamento del processo di riscaldamento. A differenza dei forni tradizionali che sprecano energia riscaldando l'aria ambiente e le proprie massicce strutture, i forni ad atmosfera creano un sistema controllato dove l'energia è applicata, contenuta e persino riciclata con precisione.

Le Basi: Un Ambiente Termico Controllato

I maggiori risparmi energetici si realizzano cambiando fondamentalmente l'ambiente di riscaldamento. Un forno ad atmosfera non è solo una scatola calda; è un sistema termico progettato con precisione per impedire la dispersione di energia.

Riduzione al Minimo della Perdita di Calore Tramite Isolamento

La prima linea di difesa contro lo spreco energetico è l'isolamento avanzato. I forni moderni utilizzano materiali di alta qualità come la fibra di mullite policristallina, che offre un'eccellente resistenza termica pur avendo una bassa massa termica.

Questo è spesso combinato con caratteristiche di design come gusci del forno a doppio strato e intercapedini d'aria ingegnerizzate. Questi creano un tampone termico, riducendo drasticamente la quantità di calore che si irradia o conduce fuori dal corpo del forno.

Il Ruolo di un'Atmosfera di Gas Inerte

L'introduzione di un gas inerte come l'azoto o l'argon serve a due scopi di efficienza. Il primo è prevenire l'ossidazione, una reazione chimica che consuma energia e che si verifica quando il metallo caldo è esposto all'ossigeno.

In secondo luogo, l'atmosfera controllata riduce la perdita di calore per convezione. L'aria che circola in un forno tradizionale porta costantemente via calore dai pezzi e dagli elementi riscaldanti. Un'atmosfera di gas stabile e controllata minimizza questo effetto, mantenendo il calore dove dovrebbe essere.

Riduzione della Massa Termica e del Tempo di Ciclo

Un significativo guadagno di efficienza deriva dalla progettazione operativa. Molti forni ad atmosfera sono progettati per mantenere la temperatura tra le diverse lavorazioni.

Riscaldare una carica di 1.000 libbre in una camera preriscaldata potrebbe richiedere 60 minuti, mentre riscaldarla da un avvio a freddo potrebbe richiedere 90 minuti o più. Evitando la necessità di riscaldare ripetutamente l'intera struttura del forno—l'isolamento, il guscio e i supporti—l'energia è spesa quasi esclusivamente per riscaldare il prodotto stesso.

Gestione Intelligente dell'Energia e Recupero

Oltre al contenimento passivo, i forni moderni gestiscono e riciclano attivamente l'energia per aumentare ulteriormente l'efficienza. Questi sistemi garantiscono che nemmeno un watt venga sprecato.

Controllo di Processo Avanzato

I controllori logici programmabili (PLC) e i sensori sofisticati sono il cervello di un forno efficiente. Essi monitorano e regolano continuamente i parametri di riscaldamento in tempo reale.

Questo previene il problema comune del superamento della temperatura, garantendo che il sistema utilizzi solo la quantità precisa di energia necessaria per raggiungere e mantenere la temperatura target per la specifica carica.

Sistemi Ausiliari Efficienti

Un forno è più della sua camera di riscaldamento. L'energia è consumata anche da pompe, ventilatori e sistemi di raffreddamento.

L'uso di Azionamenti a Frequenza Variabile (VFD) sui motori per ventilatori e pompe consente di adeguare la loro velocità alla richiesta esatta del ciclo. Questo è molto più efficiente rispetto all'approccio tradizionale di far funzionare i motori a piena velocità e utilizzare serrande o valvole per regolare il flusso.

Recupero e Rigenerazione del Calore

Forse la caratteristica più intelligente è il recupero del calore di scarto. I gas di scarico caldi, che altrimenti verrebbero sfogati, vengono catturati e fatti passare attraverso uno scambiatore di calore.

Questa energia recuperata viene quindi utilizzata per preriscaldare il gas inerte in ingresso o anche la successiva carica di materiale. Questo processo "rigenerativo" riduce significativamente la quantità di energia primaria necessaria dagli elementi riscaldanti principali per raggiungere la temperatura target.

Comprendere i Compromessi

Sebbene siano altamente efficienti, i forni ad atmosfera presentano considerazioni che devono essere soppesate rispetto ai loro risparmi operativi. La vera efficienza si misura sull'intero ciclo di vita dell'attrezzatura.

Costo Iniziale vs. Risparmi Operativi

L'isolamento avanzato, i sistemi di controllo e le attrezzature per la gestione dei gas rendono i forni ad atmosfera un investimento iniziale più elevato rispetto ad alternative più semplici e meno efficienti. La giustificazione risiede in un costo totale di proprietà (TCO) inferiore, guidato da costi energetici e di lavorazione ridotti a lungo termine.

Il Costo dei Materiali Consumabili

I gas inerti utilizzati per creare l'atmosfera controllata rappresentano una spesa operativa continua. Il costo dell'azoto o dell'argon deve essere considerato in qualsiasi calcolo dell'efficienza complessiva e del ritorno sull'investimento.

Complessità della Manutenzione

I sofisticati PLC, sensori e controlli del flusso di gas che consentono un'elevata efficienza richiedono anche un livello superiore di competenza per la manutenzione. Un piano di manutenzione deve tenere conto delle competenze e del tempo necessari per mantenere questi sistemi complessi in funzione in modo ottimale.

Fare la Scelta Giusta per il Tuo Processo

La selezione delle caratteristiche giuste dipende dai tuoi obiettivi di produzione specifici. La tua definizione di "efficienza" dovrebbe guidare il tuo investimento.

- Se il tuo obiettivo principale è la massima produttività: Scegli un forno progettato per mantenere la temperatura tra i cicli, poiché questo avrà il maggiore impatto sulla riduzione del tempo totale del ciclo.

- Se il tuo obiettivo principale è ridurre al minimo le spese operative (OpEx): Prioritizza i sistemi con recupero di calore avanzato dai gas di scarico e VFD su tutti i principali motori ausiliari.

- Se il tuo obiettivo principale è la precisione e la qualità del processo: Investi in un forno con il sistema di controllo programmabile più avanzato per garantire profili termici perfetti e ripetibili, prevenendo intrinsecamente lo spreco di energia dovuto a sovra o sotto-temperatura.

In definitiva, scegliere il forno giusto richiede di guardare oltre la scheda tecnica e capire come ogni caratteristica di efficienza si allinea con le tue priorità operative.

Tabella riassuntiva:

| Caratteristica Chiave di Efficienza | Beneficio |

|---|---|

| Isolamento Avanzato | Minimizza la perdita di calore e lo spreco di energia |

| Atmosfera di Gas Inerte | Previene l'ossidazione e riduce la perdita di calore per convezione |

| Sistemi di Recupero del Calore | Ricicla il calore di scarto per preriscaldare gas o materiali |

| Controllo Intelligente del Processo | Garantisce una gestione precisa della temperatura e riduce il superamento |

| Massa Termica Ridotta | Riduce i tempi di ciclo e concentra l'energia sul pezzo in lavorazione |

Pronto a migliorare l'efficienza energetica del tuo laboratorio con soluzioni per alte temperature su misura? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati come Forni ad Atmosfera, a Muffola, a Tubo, Rotativi, Sotto Vuoto e Sistemi CVD/PECVD. Le nostre capacità di personalizzazione profonda assicurano un allineamento preciso con le tue esigenze sperimentali uniche, offrendo prestazioni superiori e risparmi sui costi. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale