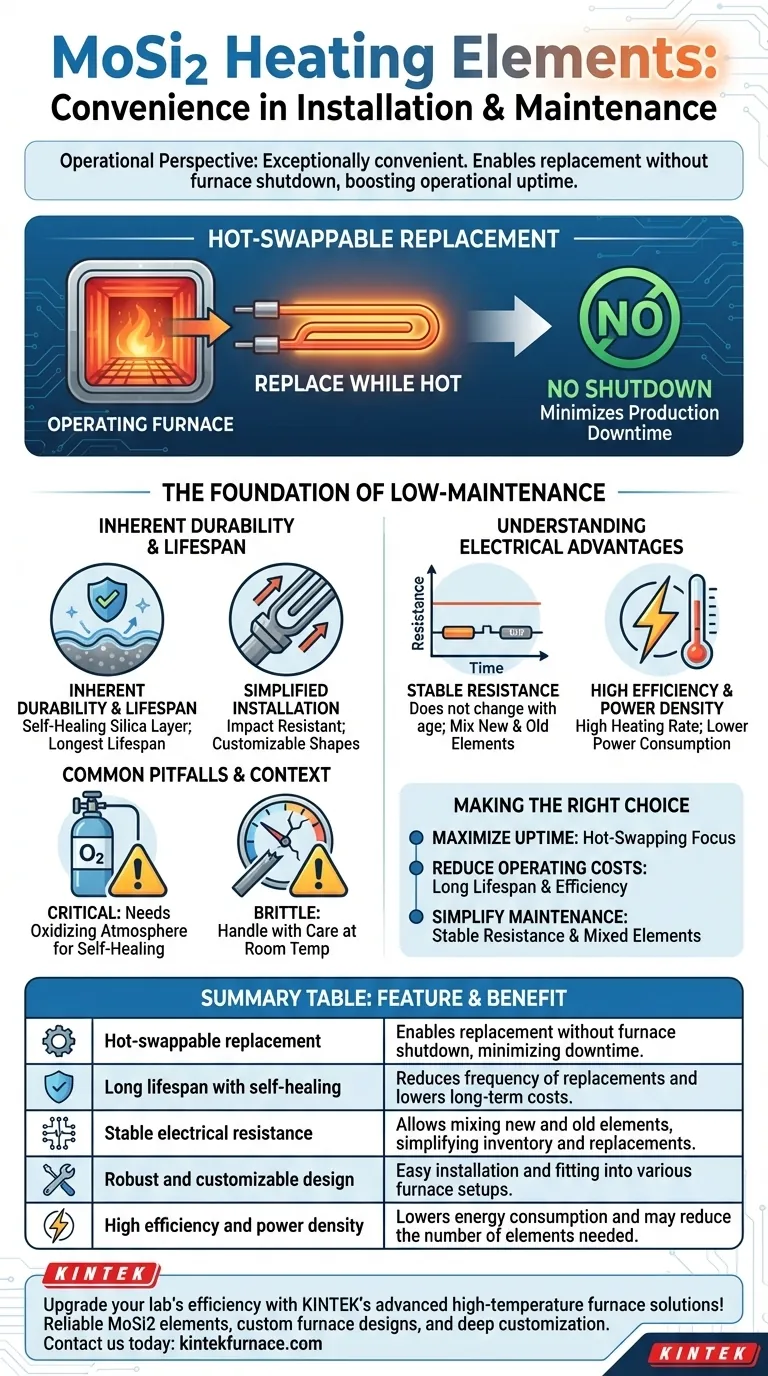

Da un punto di vista operativo, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono eccezionalmente comodi da installare e manutenere. Il loro design consente una sostituzione semplice e, soprattutto, spesso può essere eseguita senza spegnere il forno, il che rappresenta un vantaggio significativo per gli ambienti di produzione continua.

La comodità principale degli elementi MoSi2 non risiede solo nella loro facilità di manipolazione, ma nel loro impatto diretto sui tempi di attività operativi. La possibilità di sostituire gli elementi mentre il forno è caldo, unita alla loro lunga durata, riduce fondamentalmente i costosi tempi di inattività della produzione e alleggerisce l'onere complessivo della manutenzione.

Le basi del funzionamento a bassa manutenzione

La comodità degli elementi MoSi2 deriva da una combinazione della loro durabilità fisica, lunga vita operativa e proprietà elettriche uniche. Questi fattori lavorano insieme per ridurre sia la frequenza che la complessità delle attività di manutenzione.

L'impatto della sostituzione a caldo

La caratteristica più importante per la comodità di manutenzione è che gli elementi MoSi2 possono essere sostituiti mentre il forno rimane alla temperatura di esercizio.

Questa capacità di "sostituzione a caldo" elimina la necessità di lunghi e costosi cicli di raffreddamento e riscaldamento richiesti per altri tipi di elementi.

Per qualsiasi impianto focalizzato sulla massimizzazione della produttività, questa caratteristica si traduce direttamente in minori tempi di inattività della produzione e maggiore efficienza operativa.

Durabilità intrinseca e durata di vita

Gli elementi MoSi2 possiedono la più lunga durata intrinseca tra i comuni elementi riscaldanti elettrici metallici e ceramici.

Questa longevità è potenziata da una proprietà unica di auto-riparazione. In un'atmosfera ossidante, l'elemento forma uno strato protettivo di vetro di silice sulla sua superficie che ripara automaticamente piccole crepe e imperfezioni, prolungandone la vita utile.

Una maggiore durata significa che le sostituzioni sono meno frequenti, riducendo i costi sia dei materiali che della manodopera nel tempo.

Installazione e manipolazione semplificate

Gli elementi MoSi2 sono prodotti con uno speciale processo di stampaggio dei giunti che conferisce loro una forte resistenza agli urti rispetto agli elementi ceramici più fragili. Ciò li rende più robusti e meno soggetti a danni durante la spedizione e l'installazione.

Inoltre, sono disponibili in un'ampia varietà di forme standard e personalizzabili, consentendo loro di essere facilmente inseriti in progetti di forni nuovi o esistenti senza modifiche importanti.

Comprendere i vantaggi elettrici

Le caratteristiche elettriche degli elementi MoSi2 svolgono un ruolo fondamentale nel semplificare la loro manutenzione e sostituzione a lungo termine.

Il vantaggio della resistenza stabile

A differenza di molti altri elementi riscaldanti, la resistenza elettrica del MoSi2 non cambia in modo significativo con l'invecchiamento.

Questa resistenza stabile è un vantaggio cruciale perché consente di collegare nuovi elementi di ricambio in serie con elementi vecchi esistenti senza causare squilibri elettrici.

È possibile sostituire solo il singolo elemento guasto anziché un intero set, semplificando l'inventario dei pezzi di ricambio e riducendo i costi di sostituzione.

Alta efficienza e densità di potenza

Questi elementi presentano un alto tasso di riscaldamento e un basso consumo energetico. La loro capacità di gestire elevati carichi di wattaggio significa che potrebbero essere necessari meno elementi per raggiungere una temperatura target, semplificando potenzialmente la progettazione complessiva del forno e il cablaggio.

Errori comuni e contesto operativo

Sebbene gli elementi MoSi2 siano robusti, le loro prestazioni ottimali e le capacità di auto-riparazione dipendono da un ambiente specifico.

Il ruolo critico di un'atmosfera ossidante

Lo strato protettivo di silice che conferisce al MoSi2 la sua longevità e le sue proprietà di auto-riparazione può formarsi solo in presenza di ossigeno.

L'utilizzo di questi elementi in un'atmosfera riducente (come idrogeno o azoto) o sottovuoto ad alte temperature può portare a un rapido degrado e a un guasto prematuro.

Fragilità fisica a basse temperature

Come molte ceramiche, gli elementi MoSi2 sono relativamente fragili a temperatura ambiente. È necessario prestare attenzione durante l'installazione per evitare urti meccanici o stress che potrebbero causare la loro frattura.

Fare la scelta giusta per il tuo obiettivo

Quando si valutano gli elementi MoSi2, allineare i loro vantaggi con il tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è massimizzare i tempi di attività della produzione: La possibilità di sostituire gli elementi senza spegnere il forno è il vantaggio più significativo, riducendo direttamente le ore di produzione perse.

- Se il tuo obiettivo principale è ridurre i costi operativi a lungo termine: La combinazione di lunga durata, basso consumo energetico e la possibilità di sostituire singoli elementi riduce le spese per materiali, manodopera ed energia.

- Se il tuo obiettivo principale è semplificare il flusso di lavoro di manutenzione: La resistenza stabile consente di mescolare elementi nuovi e vecchi, semplificando drasticamente le procedure di sostituzione e la gestione dei pezzi di ricambio.

In definitiva, il design degli elementi MoSi2 si traduce direttamente in un processo ad alta temperatura più efficiente, prevedibile e conveniente.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Sostituzione a caldo | Consente la sostituzione degli elementi senza spegnere il forno, riducendo al minimo i tempi di inattività della produzione |

| Lunga durata con auto-riparazione | Riduce la frequenza delle sostituzioni e abbassa i costi a lungo termine |

| Resistenza elettrica stabile | Consente di mescolare elementi nuovi e vecchi, semplificando l'inventario e le sostituzioni |

| Design robusto e personalizzabile | Facile installazione e adattamento a varie configurazioni di forni |

| Alta efficienza e densità di potenza | Riduce il consumo energetico e può ridurre il numero di elementi necessari |

Migliora l'efficienza del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori elementi riscaldanti MoSi2 affidabili e progetti di forni personalizzati, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aumentando i tempi di attività e riducendo i costi. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi ad alta temperatura!

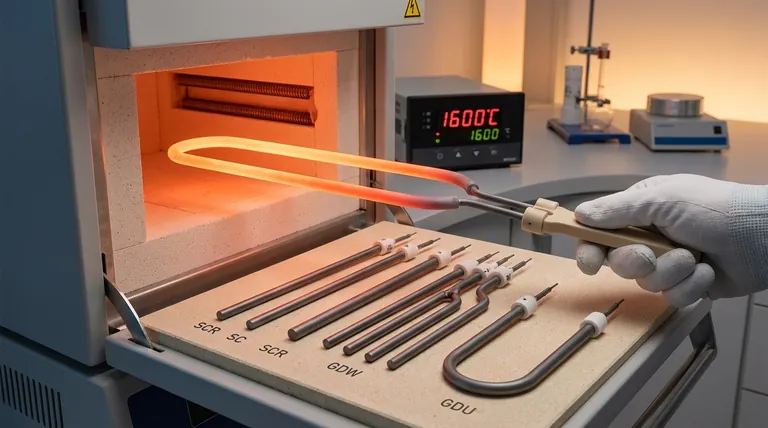

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come vengono imballati e maneggiati gli elementi riscaldanti in carburo di silicio di tipo SC? Garantire longevità ed evitare danni

- Qual è il significato dell'utilizzo di una coppia di termocoppie ad alta precisione nella fusione della lega di alluminio 6063? Guida esperta

- Qual è il ruolo degli elementi riscaldanti ad alta temperatura nei moderni processi di produzione? Sbloccare precisione e qualità nella produzione di materiali

- Quale ruolo svolgono le termocoppie di grado industriale durante la brasatura per diffusione? Garantire un controllo termico e una qualità precisi

- Come si comporta il disilicuro di molibdeno ad alte temperature? Sblocca prestazioni superiori a temperature estreme

- Quali misure di sicurezza sono incorporate negli elementi riscaldanti? Garantisci una protezione affidabile per le tue applicazioni

- Perché sono necessari materiali ad alte prestazioni che assorbono le microonde nella sinterizzazione a microonde? Risolvere la sfida dell'"avvio a freddo"

- Quali vantaggi offre la scelta del giusto fornitore di elementi riscaldanti in ceramica? Assicurati un partner strategico per prestazioni ottimali