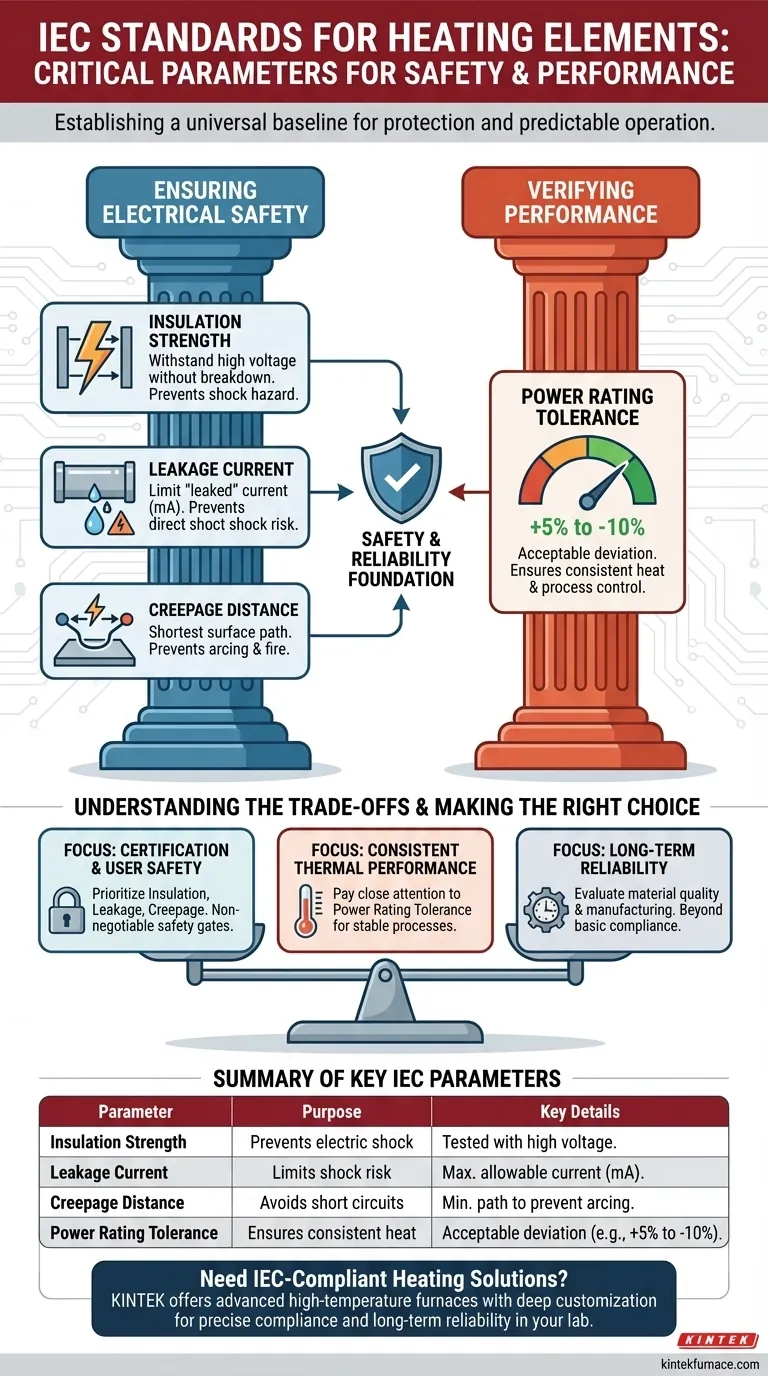

Fondamentalmente, lo standard CEI per gli elementi riscaldanti specifica parametri critici progettati per garantire la sicurezza elettrica e prestazioni prevedibili. Fornisce limiti specifici e metodologie di prova per la resistenza dell'isolamento, la corrente di dispersione e la distanza di strisciamento, definendo anche le tolleranze accettabili per la potenza nominale dell'elemento.

Lo scopo fondamentale di questi parametri CEI non è semplicemente definire le prestazioni, ma stabilire una base universale per la sicurezza. Sono progettati per proteggere gli utenti da scosse elettriche e le apparecchiature da rischi di incendio sia in condizioni normali che in condizioni di potenziale guasto.

I Pilastri Fondamentali della Conformità CEI: Sicurezza e Affidabilità

Gli standard della Commissione Elettrotecnica Internazionale (CEI), in particolare la serie IEC 60335 che copre la sicurezza degli apparecchi elettrici per uso domestico e similari, stabiliscono un quadro per la progettazione di elementi riscaldanti sicuri. Questo quadro si basa su due pilastri principali: la prevenzione dei pericoli elettrici e la garanzia di un funzionamento affidabile.

Garantire la Sicurezza Elettrica

La funzione più critica degli standard è prevenire che l'elettricità danneggi l'utente o l'apparecchiatura. Ciò si ottiene specificando limiti su tre parametri chiave.

Resistenza dell'Isolamento

La resistenza dell'isolamento, spesso verificata tramite un test di rigidità dielettrica, misura la capacità del materiale isolante all'interno del riscaldatore (tipicamente Ossido di Magnesio o MgO) di resistere ad alta tensione senza cedimenti. Un cedimento qui potrebbe consentire alla tensione di linea di raggiungere la guaina metallica del riscaldatore, creando un grave rischio di scossa.

Lo standard definisce la tensione di prova specifica e la durata per garantire che l'isolamento dell'elemento sia sufficientemente robusto per l'applicazione prevista.

Corrente di Dispersione

La corrente di dispersione è la piccola quantità di corrente elettrica che inevitabilmente "disperde" dal conduttore sotto tensione attraverso l'isolamento fino alla guaina esterna messa a terra. Sebbene una certa dispersione sia normale, una corrente eccessiva indica una scarsa qualità dell'isolamento o un assorbimento di umidità.

Gli standard CEI stabiliscono un rigoroso limite massimo di corrente di dispersione consentita (spesso misurata in milliampere) poiché rappresenta un rischio diretto di scossa elettrica, specialmente negli apparecchi utilizzati in ambienti umidi o bagnati.

Distanza di Strisciamento

La distanza di strisciamento è il percorso più breve lungo la superficie di un materiale isolante tra due parti conduttive, come il terminale del riscaldatore e il suo involucro di terra. Una distanza inadeguata può consentire la formazione di un arco elettrico, in particolare in presenza di umidità o contaminazione.

Ciò può portare a un cortocircuito, creando un significativo rischio di incendio. Lo standard specifica le distanze di strisciamento minime in base alla tensione, alle proprietà del materiale e al livello previsto di inquinamento ambientale.

Verifica delle Prestazioni e della Durabilità

Oltre alla sicurezza immediata, lo standard CEI assicura anche che l'elemento riscaldante funzioni come dichiarato dal produttore.

Tolleranza della Potenza Nominale

Questo parametro definisce la deviazione accettabile tra la potenza dichiarata dell'elemento (in Watt) e la sua potenza effettiva misurata. Una tolleranza comune potrebbe essere compresa tra +5% e -10%.

Questo è cruciale per il controllo di processo, garantendo che l'elemento fornisca calore costante. Un elemento sottodimensionato non svolgerà la sua funzione, mentre uno sovradimensionato può causare surriscaldamento, danneggiare il materiale bersaglio e presentare un rischio di incendio.

Comprendere i Compromessi

La conformità agli standard CEI non è una semplice lista di controllo; implica la comprensione del contesto e dei potenziali punti di guasto.

Standard rispetto alle Esigenze Specifiche dell'Applicazione

Gli standard CEI forniscono una base fondamentale per la sicurezza, in particolare per i prodotti di consumo e industriali generici. Tuttavia, non sostituiscono la valutazione del rischio specifica per l'applicazione.

Le applicazioni critiche in ambienti medici, aerospaziali o esplosivi spesso richiedono l'adesione a standard ancora più rigorosi e specializzati che si basano sul quadro CEI.

Qualità di Fabbricazione rispetto alla Conformità

Un elemento riscaldante può essere progettato per superare un test CEI una tantum ma potrebbe non avere la durabilità a lungo termine per rimanere sicuro. La qualità delle materie prime—come la purezza dell'isolamento in MgO e la qualità della lega della guaina—svolge un ruolo enorme nell'affidabilità.

Un elemento di bassa qualità può assorbire umidità nel tempo, causando un aumento della corrente di dispersione e infine un guasto o un rischio per la sicurezza, anche se inizialmente ha superato l'ispezione. La vera conformità riguarda la sicurezza sostenuta, non solo la certificazione iniziale.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si seleziona o si progetta un elemento riscaldante, utilizzare i parametri CEI per guidare le decisioni ingegneristiche in base all'obiettivo primario.

- Se la tua attenzione principale è la certificazione del prodotto e la sicurezza dell'utente: Dai priorità alla resistenza dell'isolamento, alla corrente di dispersione e alla distanza di strisciamento come cancelli non negoziabili per prevenire scosse e incendi.

- Se la tua attenzione principale è la prestazione termica costante: Presta molta attenzione alla tolleranza della potenza nominale specificata per garantire che il tuo processo sia stabile e ripetibile.

- Se la tua attenzione principale è l'affidabilità a lungo termine: Guarda oltre il certificato di conformità di base e valuta i processi di approvvigionamento dei materiali e di controllo qualità del produttore.

In definitiva, considerare questi parametri CEI come un quadro per un'ingegneria robusta è la chiave per sviluppare applicazioni di riscaldamento sicure, affidabili ed efficaci.

Tabella Riassuntiva:

| Parametro | Scopo | Dettagli Chiave |

|---|---|---|

| Resistenza dell'Isolamento | Previene le scosse elettriche | Testato con alta tensione per la resistenza al cedimento |

| Corrente di Dispersione | Limita il rischio di scosse | Corrente massima ammissibile in milliampere |

| Distanza di Strisciamento | Evita cortocircuiti | Lunghezza minima del percorso per prevenire l'innesco di archi |

| Tolleranza della Potenza Nominale | Garantisce calore costante | Deviazione accettabile (es. da +5% a -10%) |

Hai bisogno di elementi riscaldanti affidabili che soddisfino gli standard CEI? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce una conformità precisa ai parametri CEI per la sicurezza e le prestazioni nel tuo laboratorio. Contattaci oggi per discutere le tue esigenze specifiche e migliorare l'affidabilità della tua applicazione!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità