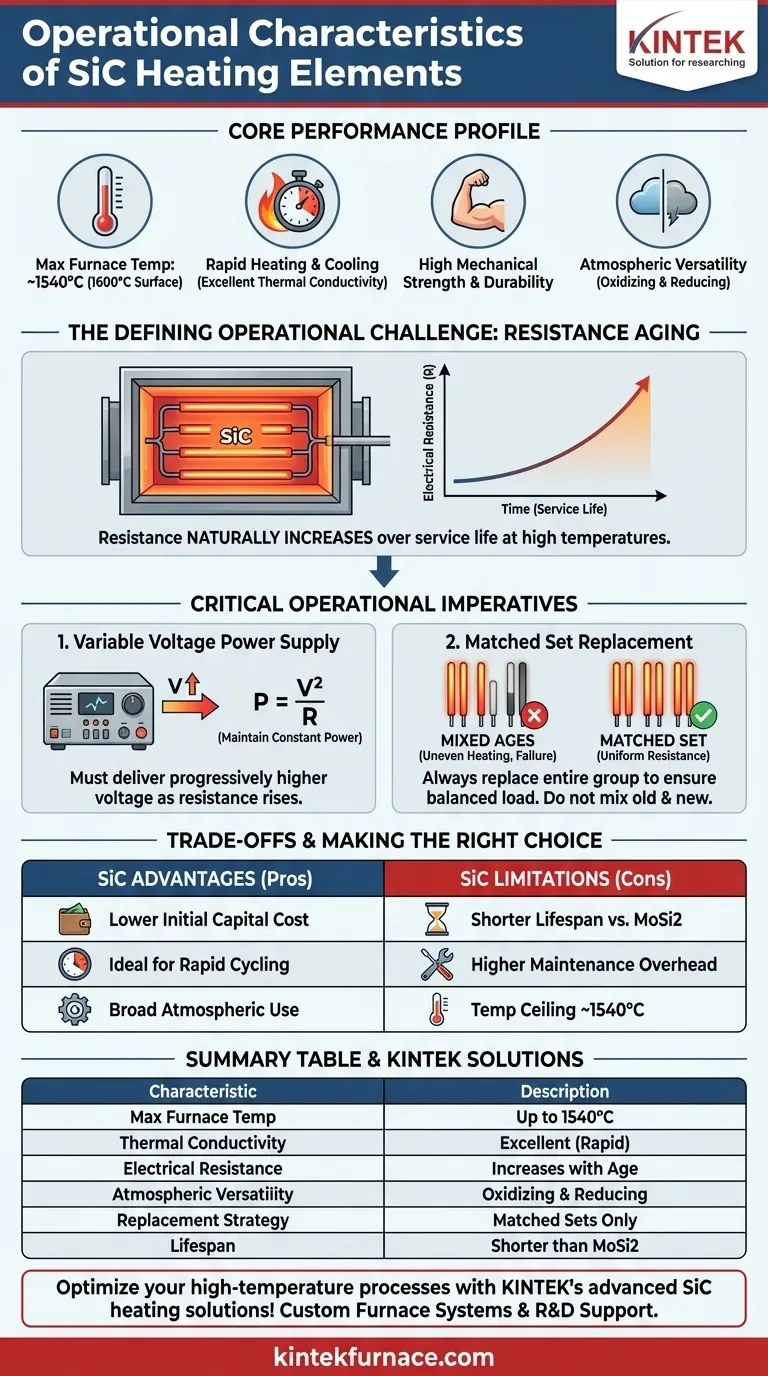

In sintesi, gli elementi riscaldanti in Carburo di Silicio (SiC) sono definiti dalla loro capacità di operare fino a temperature del forno di 1540°C, dalla loro eccellente conduttività termica per un rapido riscaldamento e dall'elevata resistenza meccanica. Dal punto di vista operativo, la loro resistenza elettrica aumenta con l'invecchiamento, il che rende necessaria l'utilizzo di un alimentatore a tensione variabile e richiede che vengano sostituiti in gruppi abbinati anziché singolarmente.

Gli elementi in carburo di silicio sono cavalli di battaglia versatili per alte temperature, apprezzati per velocità e robustezza. Tuttavia, la loro caratteristica operativa distintiva è un graduale aumento della resistenza nel tempo, che ne determina i requisiti di alimentazione, la strategia di manutenzione e la durata finale.

Il Profilo di Prestazione Centrale degli Elementi in SiC

Gli elementi in SiC sono una tecnologia fondamentale nei processi industriali ad alta temperatura. Le loro specifiche proprietà dei materiali si traducono direttamente in vantaggi chiave in termini di prestazioni.

Capacità di Alta Temperatura

Gli elementi in SiC possono raggiungere una temperatura superficiale di circa 1600°C. Ciò consente una temperatura massima sostenibile della camera del forno tra 1530°C e 1540°C, collocandoli saldamente nella categoria del riscaldamento ad alta temperatura.

Gestione Termica Superiore

Questi elementi possiedono un'eccellente conduttività termica, consentendo rapide velocità di riscaldamento e raffreddamento. Ciò garantisce una distribuzione del calore rapida e uniforme in tutto il forno, fondamentale per il controllo del processo, l'efficienza energetica e la riduzione del rischio di surriscaldamento localizzato.

Resistenza Meccanica e Durabilità

Anche a temperature estreme, il SiC mantiene un'elevata resistenza meccanica. È anche altamente resistente agli shock termici e alla corrosione chimica, rendendolo una scelta robusta per ambienti industriali esigenti.

Versatilità Atmosferica

Un vantaggio chiave del SiC è la sua capacità di funzionare bene sia in atmosfere ossidanti che riducenti. Ciò lo rende più versatile di alternative come il disiliciuro di molibdeno (MoSi2), che può essere danneggiato in alcuni ambienti riducenti.

Considerazioni Operative Critiche

L'utilizzo di un forno con elementi in SiC richiede la comprensione del loro processo di invecchiamento unico e delle pratiche di manutenzione che ne derivano. Questi non sono componenti "imposta e dimentica".

La Sfida dell'Invecchiamento e della Resistenza

La caratteristica operativa più critica di un elemento in SiC è che la sua resistenza elettrica aumenta nel corso della sua vita utile. Questo processo di invecchiamento è una conseguenza naturale e inevitabile del suo utilizzo ad alte temperature.

Requisiti dell'Alimentatore

Poiché la resistenza aumenta con l'età, l'alimentatore deve essere in grado di compensare per mantenere una potenza e una temperatura costanti (Potenza = Tensione² / Resistenza). Pertanto, i sistemi che utilizzano elementi in SiC richiedono un trasformatore o un controllore di potenza in grado di erogare una tensione progressivamente più alta durante la vita utile dell'elemento.

Strategia di Cablaggio Parallelo e Sostituzione

Gli elementi in SiC sono cablati in circuiti paralleli. Se elementi con valori di resistenza diversi (ovvero un elemento nuovo e uno vecchio) si trovano sullo stesso circuito, assorbiranno quantità di potenza diverse, portando a un riscaldamento non uniforme e a un guasto prematuro. Per questo motivo, quando un elemento si guasta, è necessario sostituire l'intero gruppo o set per garantire che tutti gli elementi abbiano una resistenza abbinata.

Durata di Vita Relativa alle Alternative

Sebbene robusti, gli elementi riscaldanti in SiC hanno generalmente una durata operativa più breve rispetto agli elementi in MoSi2. Il tasso di aumento della resistenza e la fine della vita utile dipendono fortemente dalla temperatura operativa, dall'atmosfera e dalla frequenza del ciclo di potenza.

Comprendere i Compromessi

Scegliere gli elementi in SiC implica bilanciare i loro vantaggi distinti rispetto alle loro specifiche esigenze operative e limitazioni.

Il Bilancio Costo vs. Durata di Vita

Gli elementi in SiC sono spesso selezionati per applicazioni in cui il costo iniziale di capitale è una preoccupazione primaria. Forniscono eccellenti prestazioni ad alta temperatura per il loro prezzo, ma ciò comporta una durata di vita più breve e costi di manutenzione più elevati rispetto ad alternative premium come il MoSi2.

Il Limite di Temperatura

Sebbene capaci di calore molto elevato, la temperatura del forno di circa 1540°C è un limite pratico. Per i processi che richiedono temperature superiori a questa soglia, sono necessari altri tipi di elementi.

L'Onere della Manutenzione

La necessità di monitorare la resistenza, gestire un alimentatore variabile e sostituire gli elementi in set abbinati costituisce un impegno operativo significativo. Questa manutenzione è essenziale per prestazioni del forno affidabili e coerenti.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo elemento riscaldante ideale dipende interamente dalle priorità del tuo processo.

- Se la tua priorità principale è il ciclo rapido e la versatilità atmosferica: Il SiC è una scelta eccellente per la lavorazione a lotti in elettronica o ceramica dove sono necessari tempi rapidi di riscaldamento e raffreddamento.

- Se la tua priorità principale è massimizzare la temperatura e minimizzare la manutenzione: Dovresti considerare seriamente gli elementi MoSi2, poiché offrono durate più lunghe e possono raggiungere temperature del forno più elevate con una gestione meno intensa.

- Se la tua priorità principale è controllare il costo iniziale per lavori ad alta temperatura di fascia media: Il SiC offre un potente equilibrio tra prestazioni e convenienza per le applicazioni che non superano la soglia dei 1540°C.

Comprendere queste caratteristiche operative è la chiave per sfruttare la potenza degli elementi in SiC gestendo efficacemente il loro ciclo di vita.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Temperatura Massima del Forno | Fino a 1540°C |

| Conduttività Termica | Eccellente per riscaldamento e raffreddamento rapidi |

| Resistenza Elettrica | Aumenta con l'età, richiede alimentazione a tensione variabile |

| Versatilità Atmosferica | Funziona in atmosfere ossidanti e riducenti |

| Strategia di Sostituzione | Deve essere sostituito in set abbinati |

| Durata di Vita | Più breve del MoSi2, dipende dalla temperatura e dall'uso |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni di riscaldamento SiC avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattaci oggi per discutere come la nostra esperienza può avvantaggiare la tua applicazione!

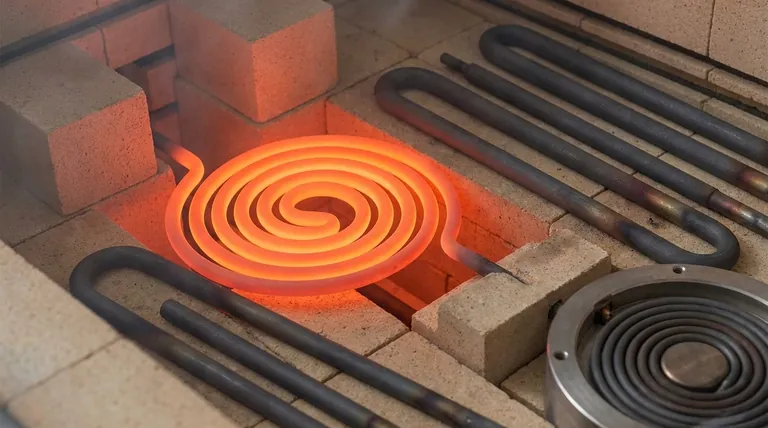

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione