In breve, sì. I forni a deposizione chimica da vapore (CVD) sono altamente personalizzabili per soddisfare i requisiti di applicazioni specifiche. La personalizzazione può variare dalla modifica di modelli standard con moduli specifici alla progettazione di un sistema completamente su misura da zero, consentendo un controllo preciso sui parametri fondamentali che definiscono il tuo processo.

La vera personalizzazione di un forno CVD va oltre la semplice selezione di opzioni. È un processo di ingegneria collaborativa che allinea i componenti fondamentali del sistema — come la camera di reazione, il sistema di riscaldamento, l'erogazione di gas e il vuoto — con le precise esigenze chimiche e fisiche del tuo obiettivo di deposizione unico.

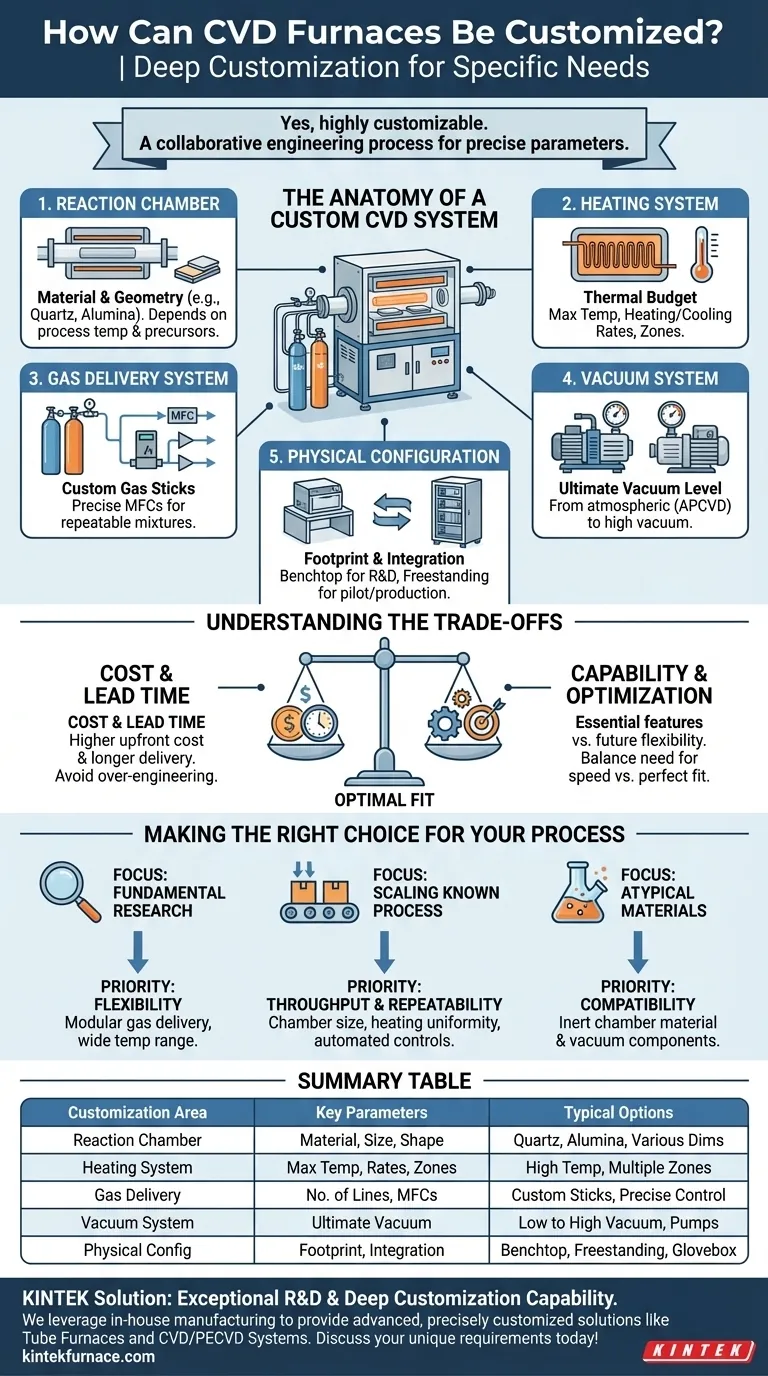

L'anatomia di un sistema CVD personalizzato

Un forno CVD è un sistema di componenti integrati, ognuno dei quali può essere adattato alle tue esigenze. Comprendere questi sottosistemi è il primo passo per definire i tuoi requisiti.

La camera di reazione

Il cuore del sistema è la camera di reazione, dove avviene la deposizione. La personalizzazione qui si concentra sulla compatibilità dei materiali e sulla geometria.

I fornitori possono fornire tubi e camere per forni di varie dimensioni, forme e materiali, come quarzo o ceramica di allumina. La scelta dipende interamente dalla temperatura del processo e dai precursori chimici.

Il sistema di riscaldamento

Il sistema di riscaldamento determina il budget termico del tuo processo. I parametri chiave sono tutti configurabili.

È possibile specificare la temperatura massima, le velocità di riscaldamento e raffreddamento e il numero di zone di riscaldamento. Ciò garantisce che il forno possa eseguire il profilo termico preciso richiesto dalla sintesi del materiale.

Il sistema di erogazione del gas

La CVD è definita dai suoi gas precursori, rendendo questo sistema fondamentale. Non si è limitati a configurazioni standard.

Gli ingegneri possono progettare moduli di controllo del gas personalizzati, spesso chiamati "gas stick", con un numero specifico di linee per diversi precursori e gas di trasporto. Ogni linea è tipicamente dotata di un controllore di flusso di massa (MFC) preciso per garantire miscele di gas ripetibili.

Il sistema a vuoto

La pressione di processo è un parametro di controllo fondamentale. Il sistema a vuoto è progettato per soddisfare questa esigenza.

La personalizzazione include la selezione della giusta combinazione di pompe per raggiungere il livello di vuoto finale richiesto, dal basso vuoto per la CVD a pressione atmosferica (APCVD) all'alto vuoto per processi più sensibili.

Configurazione fisica e ingombro

Il forno deve adattarsi allo spazio e al flusso di lavoro del tuo laboratorio.

I sistemi possono essere progettati come unità da banco compatte per ricerca e sviluppo o come sistemi autoportanti più grandi per lavori su scala pilota o di produzione. Possono anche essere costruiti per integrarsi con altre apparecchiature, come glovebox o strumenti analitici.

Comprendere i compromessi

Sebbene la personalizzazione offra un'immensa capacità, richiede un'attenta considerazione dei compromessi intrinseci. È necessaria una valutazione obiettiva per evitare errori costosi.

Costo contro capacità

Un sistema completamente personalizzato avrà un costo iniziale più elevato rispetto a un modello standard. La chiave è evitare l'eccessiva ingegnerizzazione.

Lavora a stretto contatto con gli ingegneri applicativi per assicurarti di pagare solo per le funzionalità essenziali per il tuo processo, non per le capacità che non userai mai.

Tempi di consegna contro urgenza

La produzione personalizzata richiede tempo. La progettazione, la fabbricazione e il collaudo possono aggiungere settimane o mesi al tuo programma di consegna.

Se il tuo progetto ha scadenze strette, un sistema standard o leggermente modificato potrebbe essere una scelta più pratica. Bilancia la necessità di una vestibilità perfetta con la necessità di risultati tempestivi.

Flessibilità contro ottimizzazione

Un sistema altamente ottimizzato per un processo specifico potrebbe essere meno adatto per esperimenti futuri e diversi.

Considera gli obiettivi a lungo termine del tuo laboratorio. Un design più modulare e flessibile potrebbe essere un investimento più saggio per la ricerca fondamentale, mentre un sistema altamente ottimizzato è migliore per scalare un singolo processo ben definito.

Fare la scelta giusta per il tuo processo

La configurazione ideale del forno dipende interamente dal tuo obiettivo finale. Inizia la conversazione con i fornitori definendo chiaramente i requisiti del tuo processo, non elencando l'hardware.

- Se il tuo obiettivo principale è la ricerca fondamentale: Dai priorità alla flessibilità con sistemi di erogazione del gas modulari e un ampio intervallo di temperatura operativa per esplorare nuovi materiali e processi.

- Se il tuo obiettivo principale è scalare un processo noto: Concentrati sull'ottimizzazione delle dimensioni della camera per la produttività, sull'uniformità del riscaldamento per risultati coerenti e sui controlli automatizzati per la ripetibilità.

- Se il tuo obiettivo principale è lavorare con materiali atipici: Specifica un materiale della camera e componenti del sistema a vuoto chimicamente inerti rispetto ai tuoi precursori specifici.

In definitiva, una personalizzazione di successo è il risultato diretto di un processo chiaramente definito e di una stretta collaborazione con ingegneri esperti.

Tabella riepilogativa:

| Area di personalizzazione | Parametri chiave | Opzioni tipiche |

|---|---|---|

| Camera di reazione | Materiale, Dimensioni, Forma | Quarzo, Allumina, Varie dimensioni |

| Sistema di riscaldamento | Temp. massima, Velocità di riscaldamento/raffreddamento, Zone | Fino ad alte temperature, Zone multiple |

| Erogazione del gas | Numero di linee, MFC | Gas stick personalizzati, Controllo preciso |

| Sistema a vuoto | Livello di vuoto finale | Basso o alto vuoto, Combinazioni di pompe |

| Configurazione fisica | Ingombro, Integrazione | Da banco, Autoportante, Integrazione con glovebox |

Pronto a migliorare le capacità del tuo laboratorio con un forno CVD personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate come forni a tubo, sistemi CVD/PECVD e altro ancora. La nostra solida capacità di personalizzazione approfondita garantisce che i tuoi requisiti sperimentali unici siano soddisfatti con precisione. Contattaci oggi stesso per discutere come possiamo ottimizzare il tuo processo!

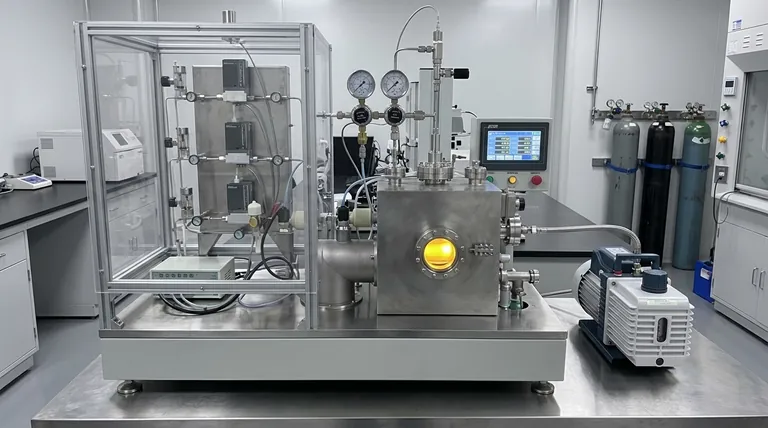

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- In che modo un sistema PECVD contribuisce agli strati di (n)poli-Si? Spiegazione del drogaggio in situ ad alto rendimento

- Quali sono i vantaggi tecnici dell'utilizzo di un sistema CVD? Ottimizzare la crescita dei nanotubi di carbonio per la conducibilità termica

- Quali ambienti fornisce un sistema PECVD per i nanofili di silicio? Ottimizzare la crescita con un controllo termico preciso

- Qual è la necessità della pulizia ionica a gas ad alto bias? Ottenere un'adesione del rivestimento a livello atomico

- Quali metodi vengono utilizzati per analizzare e caratterizzare i campioni di grafene? Sblocca le tecniche chiave per un'analisi accurata del materiale