Al centro di ogni microchip moderno si trova una serie di processi condotti in un ambiente di estrema purezza. I forni sottovuoto sono indispensabili nella produzione di semiconduttori per il trattamento termico di precisione, la deposizione di film sottili e la modifica dei materiali. Creano un'atmosfera controllata e priva di contaminazione essenziale per la fabbricazione di componenti elettronici affidabili e ad alte prestazioni su wafer di silicio.

La sfida principale nella produzione di semiconduttori è manipolare i materiali su una scala quasi atomica senza introdurre difetti. I forni sottovuoto risolvono questo problema rimuovendo i gas atmosferici e le particelle, creando l'ambiente incontaminato richiesto affinché processi come la ricottura, la deposizione e il drogaggio abbiano successo.

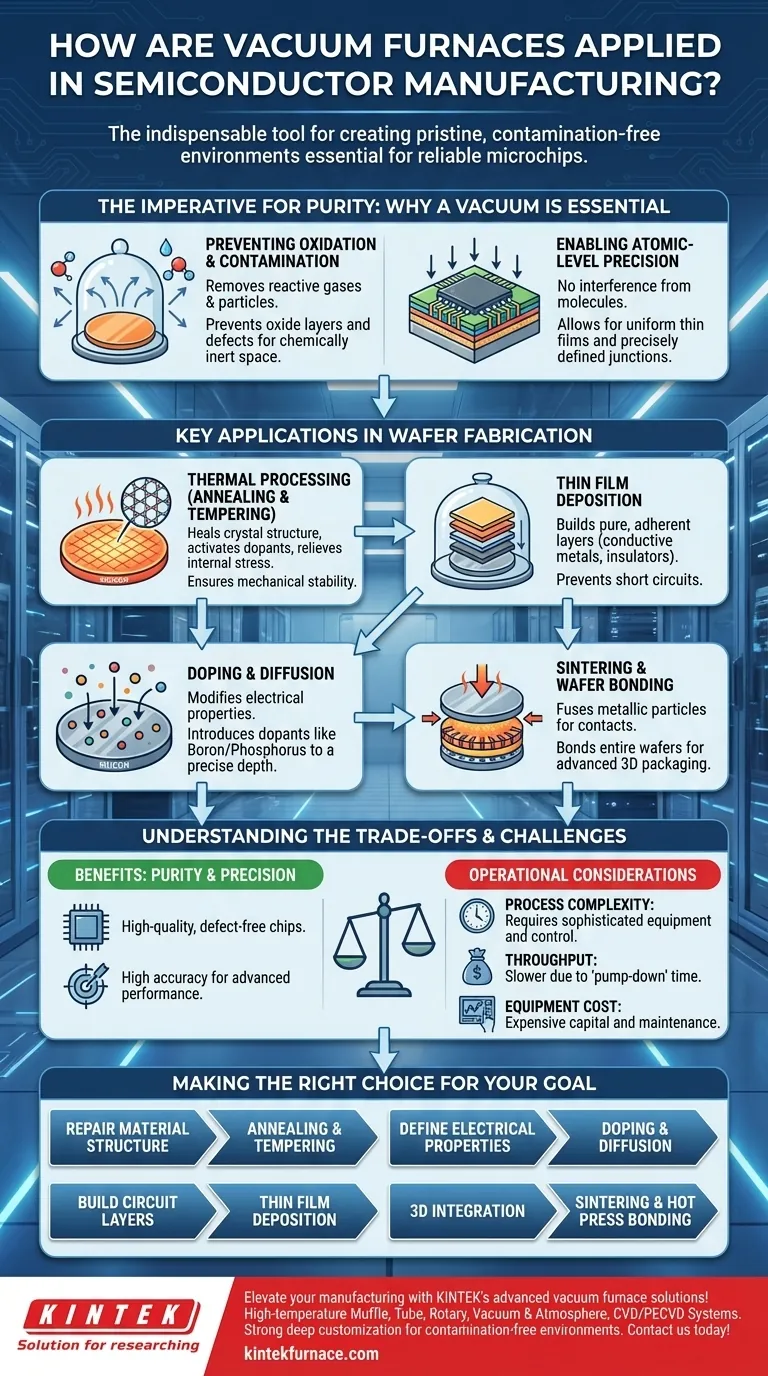

L'imperativo della purezza: perché il vuoto è essenziale

La caratteristica distintiva di un semiconduttore è il suo livello di impurità controllato con precisione. L'ambiente di produzione deve quindi essere più pulito e più controllato di quasi ogni altro contesto industriale.

Prevenire ossidazione e contaminazione

In un'atmosfera normale, l'ossigeno e l'umidità reagiscono istantaneamente con un wafer di silicio riscaldato, formando uno strato di ossido incontrollato e introducendo difetti. La polvere trasportata dall'aria e altre particelle microscopiche possono depositarsi sul wafer, rovinando i circuiti microscopici in costruzione.

Un vuoto rimuove questi gas reattivi e queste particelle, creando uno spazio chimicamente inerte. Ciò previene reazioni indesiderate e assicura che gli unici materiali presenti siano quelli introdotti intenzionalmente per il processo.

Consentire la precisione a livello atomico

Processi come il drogaggio (introduzione di impurità specifiche) e la deposizione di film sottili (costruzione di strati di circuito atomo per atomo) richiedono un controllo assoluto.

Nel vuoto, non ci sono altre molecole che possano interferire con il percorso di un atomo depositato o di uno ione impiantato. Ciò consente la creazione di strati perfettamente uniformi e giunzioni elettriche definite con precisione, che sono il fondamento di un transistor funzionante.

Applicazioni chiave nella fabbricazione di wafer

I forni sottovuoto sono utilizzati durante l'intero ciclo di vita della fabbricazione dei wafer. Sebbene esistano diversi tipi di forni, come i forni tubolari per la lavorazione generale e i forni a pressa calda per la saldatura, tutti consentono un insieme fondamentale di applicazioni critiche.

Trattamento termico: ricottura e rinvenimento

Dopo che processi come l'impiantazione ionica danneggiano la struttura cristallina del wafer, questa deve essere riparata. La ricottura è un processo di riscaldamento ad alta temperatura che consente al reticolo cristallino del silicio di guarire, attivando i droganti impiantati.

Processi correlati come il rinvenimento e la tempra sono utilizzati per alleviare le tensioni interne negli strati del materiale, assicurando che il chip finale sia meccanicamente stabile e affidabile.

Deposizione di film sottili

I chip moderni sono costruiti verticalmente con decine di strati interconnessi. La deposizione di film sottili è il processo di aggiunta di questi strati, che possono essere metalli conduttivi o dielettrici isolanti.

Eseguire questo processo sottovuoto assicura che il film depositato sia incredibilmente puro e aderisca perfettamente alla superficie sottostante, prevenendo cortocircuiti o circuiti aperti.

Drogaggio e diffusione

Le proprietà elettriche del silicio sono modificate dal drogaggio: l'introduzione intenzionale di elementi come boro o fosforo.

Un forno sottovuoto fornisce l'ambiente ad alta temperatura necessario affinché questi droganti si diffondano, ovvero si distribuiscano, nel reticolo cristallino del silicio fino a una profondità e concentrazione precise.

Sinterizzazione e saldatura di wafer

La sinterizzazione è un trattamento termico utilizzato per fondere particelle metalliche, spesso per formare contatti elettrici affidabili sul chip.

Per l'imballaggio 3D avanzato, speciali forni a pressa calda applicano calore e pressione sottovuoto per unire interi wafer, creando dispositivi multistrato complessi.

Comprendere i compromessi e le sfide

Sebbene essenziale, l'uso di forni sottovuoto non è privo di complessità. I vantaggi della purezza e della precisione comportano considerazioni operative.

Complessità e controllo del processo

Ottenere e mantenere un vuoto elevato richiede apparecchiature sofisticate e una supervisione esperta. Parametri di processo come le rampe di temperatura, i livelli di pressione e il flusso di gas devono essere controllati con estrema precisione, poiché qualsiasi deviazione può compromettere l'intero lotto di wafer.

Produttività rispetto alla qualità

Creare un ambiente ad alto vuoto richiede tempo, un processo noto come "pompage" (pump-down). Ciò può rendere i processi basati sul vuoto più lenti rispetto alle loro controparti atmosferiche. I produttori devono bilanciare costantemente la necessità di chip di alta qualità e privi di difetti rispetto alla pressione per una produzione ad alto volume.

Costo e manutenzione delle apparecchiature

I forni ad alto vuoto e le relative pompe sono apparecchiature capitali specializzate e costose. Richiedono programmi di manutenzione rigorosi e costosi per garantire che rimangano privi di perdite e contaminazioni, che potrebbero compromettere la produzione.

Fare la scelta giusta per il tuo obiettivo

Il processo specifico del forno sottovuoto che utilizzi è dettato interamente dal tuo obiettivo di produzione in quella particolare fase.

- Se la tua attenzione principale è riparare la struttura del materiale: Ti affiderai alla ricottura e al rinvenimento per guarire il reticolo cristallino e gestire lo stress interno del materiale.

- Se la tua attenzione principale è costruire strati di circuiti: Il tuo processo chiave è la deposizione di film sottili, che richiede il vuoto più puro per creare strati conduttivi e isolanti privi di difetti.

- Se la tua attenzione principale è definire le proprietà elettriche: Utilizzerai il drogaggio e la diffusione per introdurre con precisione le impurità e creare le giunzioni P-N che formano i transistor.

- Se la tua attenzione principale è l'integrazione 3D: Sfrutterai i forni a pressa calda per ottenere una saldatura wafer-to-wafer ad alta precisione in condizioni di vuoto.

Padroneggiare questi processi termici basati sul vuoto è fondamentale per fabbricare i dispositivi a semiconduttore potenti e affidabili che sono alla base del nostro mondo moderno.

Tabella riassuntiva:

| Applicazione | Processo chiave | Scopo nella produzione di semiconduttori |

|---|---|---|

| Trattamento termico | Ricottura, Rinvenimento | Risanare il reticolo cristallino, alleviare lo stress, attivare i droganti |

| Deposizione di film sottili | Deposizione | Costruire strati conduttivi/isolanti puri e aderenti |

| Drogaggio e diffusione | Drogaggio, Diffusione | Modificare le proprietà elettriche con controllo preciso delle impurità |

| Sinterizzazione e saldatura | Sinterizzazione, Saldatura di wafer | Fondere particelle per i contatti, unire wafer nell'imballaggio 3D |

Migliora la tua produzione di semiconduttori con le soluzioni avanzate di forni sottovuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo ambienti privi di contaminazione per prestazioni superiori dei chip. Contattaci oggi per discutere come le nostre soluzioni personalizzate possono ottimizzare i tuoi processi e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i componenti chiave di un forno a sinterizzazione sotto vuoto? Parti essenziali per la lavorazione di materiali di precisione

- Quali procedure di manutenzione sono richieste per un forno per trattamenti termici sotto vuoto? Garantire prestazioni e longevità ottimali

- Perché si preferisce un forno a vuoto per la fusione di gioielli? Ottenere purezza e precisione nella vostra arte

- Come viene applicato il trattamento termico sotto vuoto alle leghe elastiche? Sblocca le massime prestazioni nei dispositivi aerospaziali e medici

- A cosa servono i forni sottovuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Perché il feltro di grafite sta sostituendo la lastra di grafite nell'isolamento dei forni a vuoto? Aumenta l'efficienza e la durata

- Cosa crea l'ambiente a basso contenuto di ossigeno in un forno a vuoto? Scopri la chiave per un trattamento termico senza ossidazione

- A cosa servono le storte in grafite nei forni a vuoto? Una guida alla lavorazione ad alta temperatura