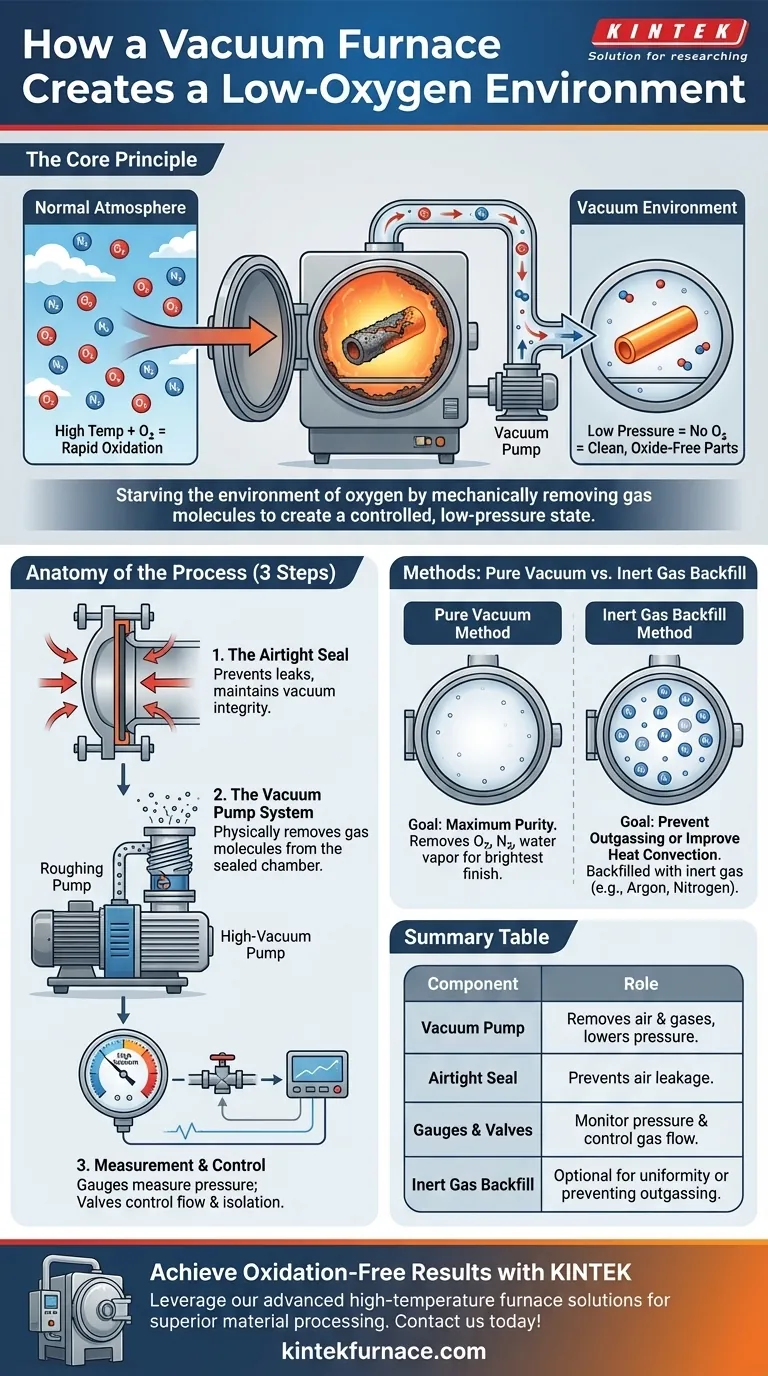

In un forno a vuoto, l'ambiente a basso contenuto di ossigeno è creato da un sistema a vuoto che rimuove meccanicamente aria e altri gas da una camera sigillata. Una potente pompa a vuoto agisce come il cuore di questo sistema, evacuando le molecole per raggiungere una pressione ben al di sotto dell'atmosfera normale, privando così l'ambiente dell'ossigeno necessario per l'ossidazione.

Il principio fondamentale non è semplicemente "rimuovere l'ossigeno", ma creare un ambiente controllato a bassa pressione. Riducendo drasticamente il numero di tutte le molecole di gas—incluso l'ossigeno—il sistema rende fisicamente impossibile che reazioni chimiche indesiderate come l'ossidazione si verifichino durante la lavorazione ad alta temperatura.

Lo Scopo: Perché un Ambiente a Basso Contenuto di Ossigeno è Cruciale

Il calore è un catalizzatore per le reazioni chimiche. Quando si lavorano i metalli ad alte temperature in aria normale, l'abbondante ossigeno causa una rapida ossidazione, che può compromettere l'integrità del materiale.

Il Problema dell'Ossidazione

L'ossidazione è un processo chimico in cui un materiale, come il metallo, perde elettroni quando reagisce con l'ossigeno. Questa reazione forma uno strato di ossido fragile sulla superficie.

Alle alte temperature utilizzate nel trattamento termico, questo processo accelera drasticamente, indebolendo il prodotto finale, alterandone la finitura superficiale e potenzialmente causandone il fallimento.

Come il Vuoto Fornisce la Soluzione

Un forno a vuoto risolve questo problema rimuovendo il principale reagente: l'ossigeno. Pompando l'aria fuori da una camera sigillata, la densità delle molecole di ossigeno diventa incredibilmente bassa.

Con praticamente nessuna molecola di ossigeno presente per interagire con la superficie metallica calda, l'ossidazione è efficacemente prevenuta. Questo permette processi come ricottura, brasatura e sinterizzazione per produrre parti pulite, brillanti e strutturalmente sane.

Anatomia del Processo di Creazione del Vuoto

Creare e mantenere questo ambiente richiede più di una semplice pompa. Coinvolge un sistema coordinato in cui ogni componente gioca un ruolo critico.

Passaggio 1: La Tenuta Ermetica

Prima che qualsiasi pompaggio inizi, la camera del forno deve essere completamente sigillata. La pompa più potente del mondo non può raggiungere un vuoto profondo se l'aria continua a rientrare nella camera.

Questa tenuta è mantenuta da flange, guarnizioni e morsetti di alta qualità progettati per resistere sia alle alte temperature che ai differenziali di pressione.

Passaggio 2: Il Sistema di Pompa del Vuoto

La pompa del vuoto è il motore del sistema. Rimuove fisicamente le molecole di gas dalla camera sigillata e le espelle nell'atmosfera.

I forni industriali spesso utilizzano un sistema di pompaggio multistadio—una pompa di "sgrossatura" per rimuovere la maggior parte dell'aria, seguita da una pompa per "alto vuoto" (come una pompa a diffusione o turbomolecolare) per raggiungere pressioni molto più basse.

Passaggio 3: Misurazione e Controllo

Un sistema a vuoto è incompleto senza dispositivi di misurazione (manometri) e valvole.

I manometri misurano con precisione la pressione all'interno della camera, indicando all'operatore la qualità del vuoto. Le valvole controllano il flusso, isolando la camera dalle pompe o consentendo l'introduzione controllata di altri gas.

Comprendere i Compromessi: Vuoto Puro vs. Gas Inerte

Sebbene un vuoto profondo crei un ambiente ideale a basso contenuto di ossigeno, non è l'unico metodo. A volte, un processo beneficia di un'atmosfera specifica e non reattiva.

Il Metodo del Vuoto Puro

Per molte applicazioni, l'obiettivo è raggiungere la pressione più bassa possibile (un "vuoto profondo"). Questo fornisce il più alto livello di purezza rimuovendo non solo l'ossigeno, ma anche l'azoto, il vapore acqueo e altri potenziali contaminanti.

Il Metodo del Riempimento di Gas Inerte

In questa tecnica, la camera viene prima pompata fino a creare un vuoto per rimuovere l'aria. Quindi, la camera viene intenzionalmente "riempita" con un gas inerte di elevata purezza, come argon o azoto.

Questo aumenta la pressione della camera ma mantiene l'ambiente privo di ossigeno. Questo viene spesso fatto per fornire una migliore convezione del calore per un riscaldamento più uniforme o per creare una pressione positiva che sopprime la vaporizzazione (degassamento) di certi elementi dalla lega metallica stessa.

Come Applicare Questo al Tuo Processo

Comprendere questi principi ti consente di selezionare l'ambiente giusto per il tuo specifico obiettivo metallurgico.

- Se il tuo obiettivo principale è la massima purezza del pezzo e una finitura brillante e priva di ossidi: un vuoto profondo e puro è l'approccio più efficace per rimuovere tutti i contaminanti reattivi.

- Se stai trattando leghe con elementi volatili (come lo zinco nell'ottone): un riempimento di gas inerte dopo il pompaggio iniziale aiuta a creare una sovrapressione per evitare che tali elementi evaporino.

- Se il tuo obiettivo principale è il riscaldamento uniforme in pezzi complessi: un'atmosfera di gas inerte può migliorare il trasferimento termico per convezione, portando a risultati più consistenti rispetto a un vuoto puro.

Padroneggiare l'ambiente sottovuoto ti offre un controllo diretto sulle proprietà finali e sulla qualità dei tuoi materiali.

Tabella riassuntiva:

| Componente | Ruolo nella creazione di un ambiente a basso contenuto di ossigeno |

|---|---|

| Pompa del Vuoto | Rimuove aria e gas per raggiungere bassa pressione, riducendo le molecole di ossigeno. |

| Tenuta Ermetica | Previene le perdite d'aria, mantenendo l'integrità del vuoto nella camera. |

| Manometri e Valvole | Monitorano la pressione e controllano il flusso di gas per una gestione precisa dell'ambiente. |

| Riempimento di Gas Inerte | Passaggio opzionale per riempire con gas non reattivi come l'argon per una migliore uniformità termica. |

Pronto a ottenere risultati senza ossidazione nel tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti—che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD—è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per scoprire come i nostri forni a vuoto possono migliorare la lavorazione dei tuoi materiali e offrire una qualità superiore!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza