Per la produzione di gioielli, un forno a vuoto è la scelta preferita perché fornisce un ambiente eccezionalmente pulito e controllato per la fusione dei metalli preziosi. Questo processo elimina la contaminazione atmosferica, principalmente dall'ossigeno, che è la causa principale di molti difetti che compromettono la qualità, l'aspetto e l'integrità strutturale del pezzo finale.

La sfida principale nella fusione dei metalli preziosi è proteggere la loro purezza intrinseca dall'influenza corrosiva dell'aria aperta. Un forno a vuoto risolve questo problema rimuovendo completamente l'atmosfera, assicurando che la qualità del metallo e il design dell'artista siano perfettamente conservati dal crogiolo alla forma finale.

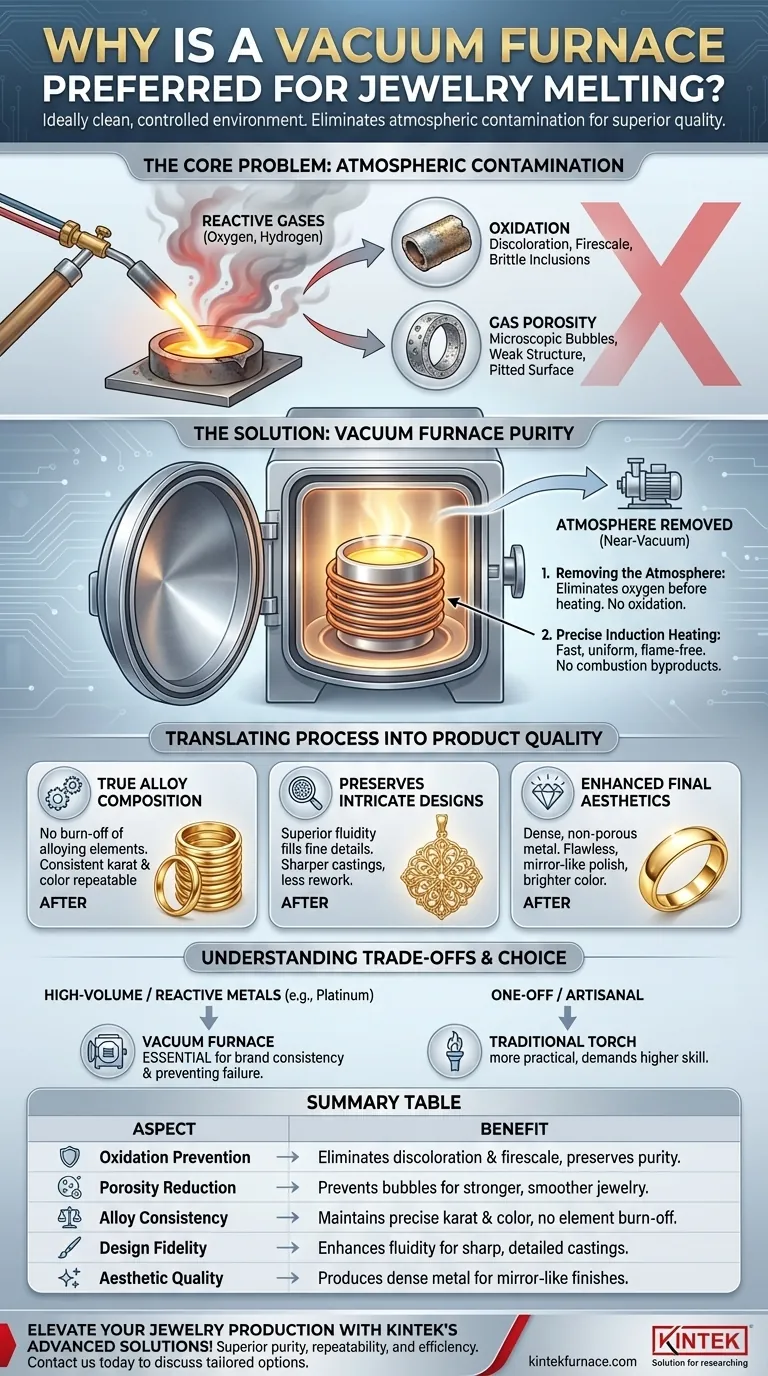

Il problema principale: la contaminazione atmosferica

Prima di comprendere la soluzione, è fondamentale afferrare il problema. La fusione del metallo con una torcia tradizionale o in un forno a cielo aperto espone il materiale fuso a gas reattivi nell'atmosfera, principalmente ossigeno e idrogeno.

Cos'è l'ossidazione?

Quando fusi, i metalli preziosi e le loro leghe sono altamente reattivi. L'ossigeno nell'aria si lega aggressivamente al metallo, specialmente agli elementi leganti comuni come il rame, creando ossidi.

Questi ossidi si presentano come scolorimento, scaglia di fuoco o inclusioni fragili all'interno del metallo, diminuendone il valore e la lavorabilità.

L'impatto della porosità da gas

I gas possono anche dissolversi nel metallo fuso e poi rimanere intrappolati mentre il metallo si raffredda e solidifica. Questo crea bolle microscopiche, un difetto noto come porosità da gas.

La porosità indebolisce il gioiello, rendendolo soggetto a incrinature. Crea anche una superficie bucherellata e imperfetta che è impossibile da lucidare a specchio, influenzando direttamente l'estetica finale.

Come un forno a vuoto garantisce la purezza

Un forno a vuoto è un sistema integrato progettato per contrastare i problemi di ossidazione e porosità a un livello fondamentale. Combina due tecnologie chiave: una camera a vuoto e il riscaldamento a induzione.

Principio 1: Rimozione dell'atmosfera

Il forno è dotato di una camera ermetica, tipicamente in acciaio inossidabile, da cui una pompa a vuoto rimuove l'aria. Questo crea un ambiente quasi sottovuoto.

Eliminando l'ossigeno prima che il metallo venga riscaldato, la possibilità di ossidazione viene completamente rimossa. Questo è molto più efficace dell'uso di flussi o agenti disossidanti, che trattano solo i sintomi della contaminazione.

Principio 2: Riscaldamento a induzione pulito e preciso

Invece di una fiamma esterna, un forno a vuoto utilizza il riscaldamento a induzione. Una bobina elettrica genera un potente campo magnetico che riscalda il crogiolo metallico direttamente dall'interno.

Questo metodo è incredibilmente veloce, uniforme e preciso. Permette un controllo esatto della temperatura, prevenendo il surriscaldamento che può degradare le leghe. Poiché non c'è fiamma, non vengono introdotti sottoprodotti della combustione nella fusione.

Tradurre il processo in qualità del prodotto

L'ambiente incontaminato di un forno a vuoto ha impatti diretti e misurabili sulla qualità del gioiello finito.

Garantire la vera composizione della lega

Molti metalli preziosi sono leghe, come l'oro 14k o 18k. Il colore e le proprietà del materiale dipendono da un rapporto preciso di metalli.

Sotto vuoto, non c'è "combustione" di elementi leganti sensibili a causa dell'ossidazione. Ciò garantisce che il carato, il colore e la durezza desiderati siano raggiunti con perfetta ripetibilità da lotto a lotto.

Conservare i disegni intricati

Il metallo fuso pulito e privo di gas ha una fluidità superiore. Scorre più agevolmente e uniformemente nei dettagli fini di uno stampo.

Ciò si traduce in fusioni più nitide e complete di motivi intricati, filigrane e incastonature, preservando l'integrità del design originale senza la necessità di un'ampia e rischiosa rilavorazione.

Migliorare l'estetica finale

Il metallo che emerge da un forno a vuoto è denso e non poroso. Questa è la base ideale per la finitura.

Una fusione pura e solida può essere lucidata fino a ottenere una brillantezza impeccabile, a specchio. Il colore è più brillante e più consistente e non ci sono difetti superficiali che possano rovinare l'aspetto finale.

Comprendere i compromessi

Sebbene superiore, un forno a vuoto non è lo strumento giusto per ogni contesto. L'obiettività richiede di riconoscerne i limiti.

Investimento iniziale e complessità

I forni a vuoto rappresentano un investimento di capitale significativo rispetto a una semplice torcia o un forno a muffola. Sono macchine complesse che richiedono operatori qualificati e una manutenzione costante della pompa a vuoto e delle guarnizioni.

Scala di produzione

Questi sistemi sono progettati per la produzione in lotti e sono più efficienti quando si fondono quantità specifiche di metallo. Sono meno pratici per un gioielliere che ha bisogno di fondere un piccolissimo grammo di metallo per una riparazione rapida o un pezzo unico.

Fare la scelta giusta per il vostro obiettivo

La scelta dell'attrezzatura di fusione dovrebbe essere dettata dai vostri obiettivi di produzione, dagli standard di qualità e dai materiali con cui lavorate.

- Se il vostro obiettivo primario è un'elevata qualità ripetibile per una linea di gioielli pregiati: Un forno a vuoto è un investimento essenziale per garantire la coerenza del marchio e ridurre al minimo i difetti.

- Se il vostro obiettivo primario è lavorare con metalli reattivi come platino o titanio: L'atmosfera controllata di un forno a vuoto è non negoziabile per prevenire guasti catastrofici del materiale.

- Se il vostro obiettivo primario è la produzione di pezzi artigianali unici o l'apprendimento del mestiere: La fusione tradizionale con torcia può essere più economica e pratica, sebbene richieda un livello di abilità più elevato per gestire l'ossidazione.

Rimuovendo il rischio fondamentale di contaminazione atmosferica, il forno a vuoto consente ai gioiellieri di raggiungere la più pura espressione possibile dei loro materiali e design.

Tabella riassuntiva:

| Aspetto | Beneficio |

|---|---|

| Prevenzione dell'ossidazione | Elimina l'ossigeno per evitare scolorimento e scaglie di fuoco, preservando la purezza del metallo. |

| Riduzione della porosità | Previene le bolle di gas per gioielli più resistenti e lisci con una migliore lucidabilità. |

| Consistenza della lega | Mantiene carati e colori precisi prevenendo la bruciatura degli elementi leganti. |

| Fedeltà del design | Migliora la fluidità per fusioni nitide e dettagliate di motivi e incastonature intricate. |

| Qualità estetica | Produce metallo denso e non poroso per finiture a specchio e un aspetto consistente. |

Elevate la vostra produzione di gioielli con le soluzioni avanzate di forni a vuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni ad alta temperatura come i forni a vuoto e ad atmosfera, progettati per la fusione precisa e senza contaminazioni di metalli preziosi. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le vostre esigenze sperimentali e di produzione uniche, offrendo purezza, ripetibilità ed efficienza superiori. Contattateci oggi per discutere come le nostre soluzioni su misura possono migliorare la vostra arte e far crescere la vostra attività!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori