In breve, il feltro di grafite sta sostituendo la lastra di grafite nei moderni forni a vuoto perché offre un isolamento termico superiore, una maggiore durata ed è significativamente più facile da installare e mantenere. Questo cambiamento si traduce in un minor consumo energetico, una riduzione dei tempi di inattività operativi e una maggiore durata del sistema di isolamento termico del forno.

La scelta tra feltro di grafite e lastra di grafite non riguarda solo il materiale isolante; è una decisione strategica che influisce direttamente sull'efficienza energetica a lungo termine di un forno, sui costi di manutenzione e sull'affidabilità operativa.

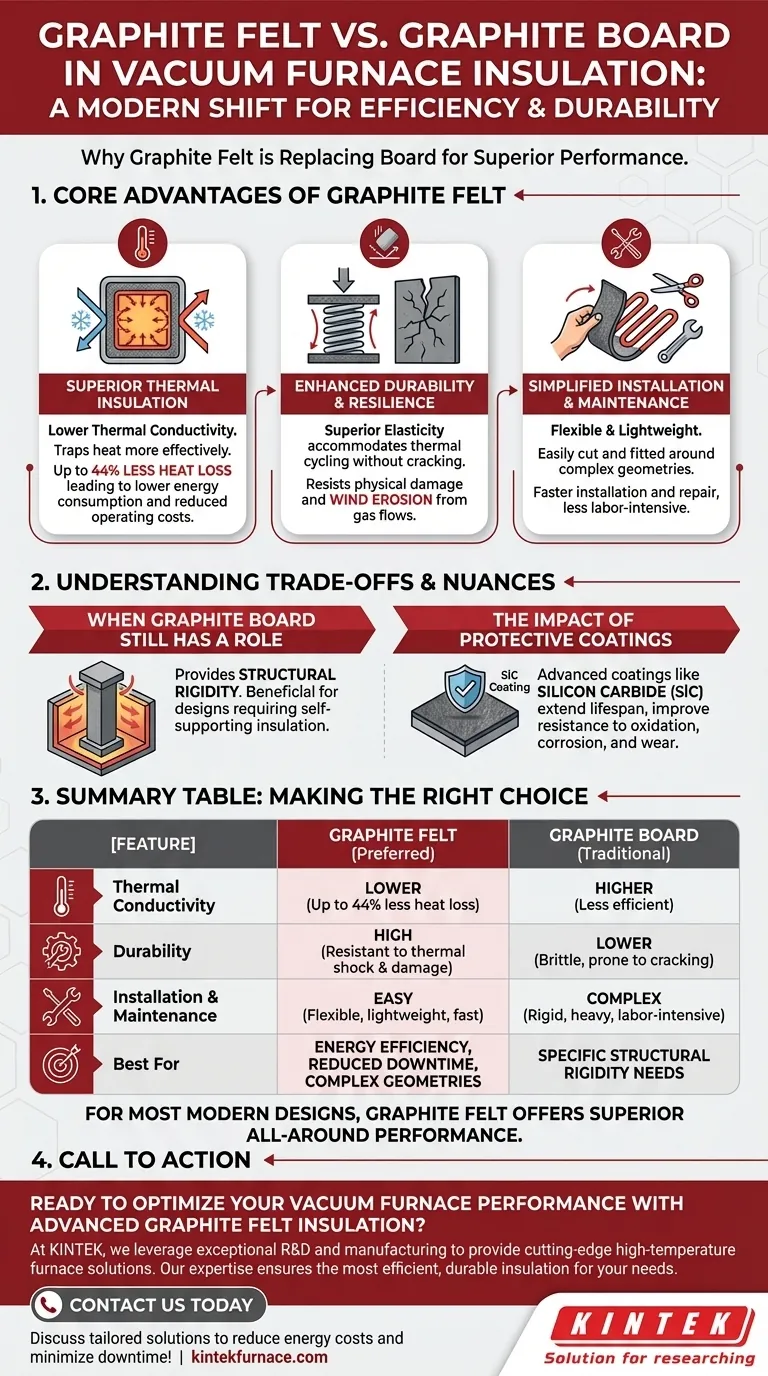

I Vantaggi Principali del Feltro di Grafite

La transizione al feltro di grafite è guidata da chiari benefici prestazionali che rispondono all'ambiente esigente all'interno di un forno a vuoto ad alta temperatura. Sebbene entrambi i materiali siano a base di carbonio, le loro forme fisiche portano a significative differenze nelle prestazioni.

Isolamento Termico Superiore

Il feltro di grafite ha una conduttività termica significativamente inferiore rispetto alla lastra di grafite rigida.

Questa struttura meno densa e fibrosa è più efficace nel trattenere il calore. Di conseguenza, i forni isolati con feltro perdono meno energia nell'ambiente circostante, con alcuni dati che suggeriscono che la perdita di calore può essere ridotta fino al 44%.

Questo si traduce direttamente in un minor consumo di energia per mantenere le temperature target, riducendo i costi operativi complessivi.

Durata e Resilienza Migliorate

L'ambiente del forno implica un intenso ciclo termico, che provoca l'espansione e la contrazione dei materiali.

Il feltro di grafite possiede un'elasticità superiore, che gli consente di adattarsi a questi movimenti termici senza crepe o degrado. La lastra rigida, essendo fragile, è più suscettibile allo sviluppo di fratture da stress nel tempo.

Inoltre, il feltro è più resistente ai danni fisici. Se una parte cade all'interno del forno, la superficie morbida del feltro può assorbire l'impatto. È anche meno soggetto all'erosione eolica dai flussi di gas durante i cicli di tempra o di rifornimento, riducendo la contaminazione da particelle.

Installazione e Manutenzione Semplificate

Il feltro di grafite è flessibile, leggero e può essere facilmente tagliato e adattato a geometrie complesse, come elementi riscaldanti e ugelli del gas. Ciò rende l'installazione iniziale e le successive riparazioni molto più veloci e semplici.

La lastra di grafite, al contrario, è rigida e pesante. Richiede un taglio preciso e un'attenta manipolazione, rendendo l'installazione più laboriosa e impegnativa, soprattutto quando si sostituisce un singolo pannello danneggiato all'interno di un assemblaggio più grande.

Comprendere i Compromessi e le Nuance

Sebbene il feltro di grafite sia ora la scelta preferita per la maggior parte delle applicazioni, una comprensione completa richiede di riconoscere il ruolo della lastra di grafite e l'impatto dei trattamenti avanzati dei materiali.

Quando la Lastra di Grafite Ha Ancora un Ruolo

Il vantaggio principale della lastra di grafite è la sua rigidità strutturale. In alcuni progetti di forni, il pacchetto isolante potrebbe dover essere autoportante.

In questi casi specifici, la resistenza intrinseca di una lastra rigida può essere un vantaggio di progettazione, semplificando la costruzione complessiva della zona calda. Tuttavia, per la maggior parte dei progetti moderni, questo è superato dalle prestazioni termiche superiori e dalla durata del feltro.

L'Impatto dei Rivestimenti Protettivi

La durata operativa di qualsiasi componente in grafite, sia feltro che lastra, può essere estesa con rivestimenti avanzati.

Materiali come il carburo di silicio (SiC) possono essere applicati sulla superficie della grafite. Questi rivestimenti forniscono una barriera dura e protettiva che migliora drasticamente la resistenza all'ossidazione, alla corrosione chimica e all'usura fisica.

L'applicazione di un rivestimento può mitigare alcune delle debolezze intrinseche della grafite, come la dispersione di particelle, migliorando ulteriormente l'affidabilità e la pulizia dell'ambiente del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del materiale isolante dovrebbe allinearsi direttamente con i tuoi obiettivi operativi primari.

- Se il tuo obiettivo principale è l'efficienza energetica e la riduzione dei costi operativi: Il feltro di grafite è la scelta chiara grazie alle sue proprietà di isolamento termico superiori.

- Se il tuo obiettivo principale è ridurre al minimo i tempi di inattività e la manutenzione: La resistenza del feltro di grafite agli shock termici e ai danni fisici lo rende più durevole e più facile da sostituire.

- Se stai progettando un forno con esigenze strutturali uniche: Valuta attentamente se la lastra rigida offre un vantaggio strutturale necessario, ma altrimenti opta per il moderno feltro di grafite per prestazioni complessive migliori.

In definitiva, la selezione dell'isolamento giusto è un passo fondamentale per ottimizzare le prestazioni a lungo termine e il costo totale di proprietà del tuo forno a vuoto.

Tabella Riepilogativa:

| Caratteristica | Feltro di Grafite | Lastra di Grafite |

|---|---|---|

| Conduttività Termica | Inferiore (fino al 44% in meno di perdita di calore) | Superiore |

| Durata | Elevata (resistente agli shock termici e ai danni fisici) | Inferiore (fragile, soggetta a crepe) |

| Installazione e Manutenzione | Facile (flessibile, leggero, facile da tagliare/adattare) | Complessa (rigida, pesante, laboriosa) |

| Ideale Per | Efficienza energetica, tempi di inattività ridotti, geometrie complesse | Esigenze specifiche di rigidità strutturale |

Pronto a ottimizzare le prestazioni del tuo forno a vuoto con l'isolamento avanzato in feltro di grafite?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni all'avanguardia per forni ad alta temperatura. La nostra esperienza in materiali come il feltro di grafite ti assicura l'isolamento più efficiente, durevole e facile da mantenere per le tue esigenze specifiche.

Contattaci oggi per discutere come le nostre soluzioni di isolamento su misura possono ridurre i costi energetici, minimizzare i tempi di inattività e prolungare la vita del tuo forno!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme