Nella lavorazione chimica, gli elementi riscaldanti in carburo di silicio (SiC) sono utilizzati principalmente per reazioni e processi ad alta temperatura che si verificano in ambienti difficili e corrosivi. Applicazioni come la deposizione chimica da fase vapore (CVD) si basano sugli elementi in SiC perché possono fornire calore intenso e preciso senza degradare o contaminare il processo, un'impresa che i riscaldatori metallici tradizionali non possono realizzare.

Il valore fondamentale del carburo di silicio nell'industria chimica è la sua capacità unica di risolvere due problemi contemporaneamente: fornisce il calore estremo richiesto per le reazioni moderne resistendo contemporaneamente agli attacchi chimici aggressivi che distruggerebbero gli elementi riscaldanti convenzionali.

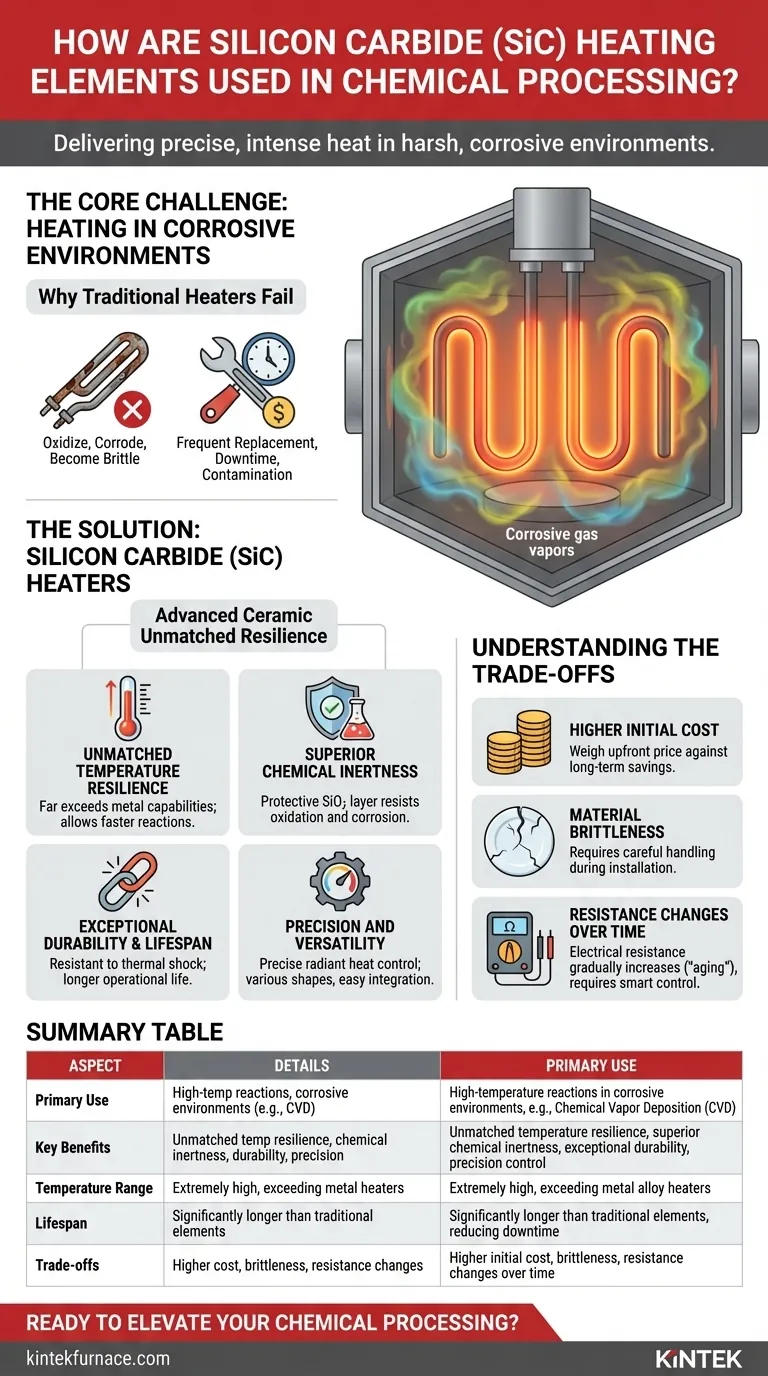

La Sfida Principale: Riscaldare in Ambienti Corrosivi

In molti processi chimici, il calore è il catalizzatore della trasformazione. Tuttavia, applicare tale calore è una sfida ingegneristica significativa quando l'ambiente è pieno di gas e vapori reattivi.

Perché i Riscaldatori Tradizionali Falliscono

La maggior parte degli elementi riscaldanti convenzionali è realizzata in leghe metalliche. Sebbene efficaci a temperature più basse in atmosfere neutre, si guastano rapidamente quando esposti alla duplice sollecitazione di calore elevato e sostanze chimiche corrosive presenti in processi come la CVD.

Questi metalli si ossidano, si corrodono e diventano fragili, portando a frequenti sostituzioni, tempi di inattività del processo e potenziale contaminazione del prodotto finale.

La Necessità di un Materiale Superiore

L'industria chimica richiede una soluzione di riscaldamento che non sia solo calda, ma anche eccezionalmente resiliente. L'elemento deve rimanere chimicamente stabile (inerte) e strutturalmente solido, garantendo la purezza e la consistenza della reazione che abilita.

Come i Riscaldatori in SiC Risolvono il Problema

Il carburo di silicio non è un metallo ma una ceramica avanzata. Le sue proprietà fondamentali lo rendono particolarmente adatto per le applicazioni di riscaldamento industriale più esigenti.

Resistenza alla Temperatura Ineguagliabile

Gli elementi in SiC possono operare a temperature estremamente elevate, superando di gran lunga le capacità degli elementi metallici tradizionali. Ciò consente velocità di reazione più rapide e la possibilità di lavorare una gamma più ampia di materiali.

Questa prestazione ad alta temperatura è il risultato diretto dei forti legami covalenti all'interno della struttura cristallina del carburo di silicio.

Inerzia Chimica Superiore

Durante la produzione, uno strato protettivo di biossido di silicio ($\text{SiO}_2$) si forma naturalmente sulla superficie di un elemento in SiC. Questo strato è altamente resistente all'ossidazione e alla corrosione chimica.

Questa pellicola protettiva "auto-riparante" consente all'elemento di funzionare in modo affidabile per lunghi periodi in atmosfere chimiche aggressive senza degradarsi o rilasciare contaminanti.

Durabilità ed Efficienza Eccezionali

Rispetto alle leghe metalliche fragili esposte al calore e alle sostanze chimiche, il SiC offre una resistenza superiore allo shock termico. Ciò significa che può sopportare cicli rapidi di riscaldamento e raffreddamento senza fessurarsi.

Questa robustezza, unita alla sua resistenza chimica, conferisce agli elementi riscaldanti in SiC una vita operativa significativamente più lunga, riducendo i costi di manutenzione e aumentando i tempi di attività del processo.

Precisione e Versatilità

Gli elementi in SiC funzionano facendo passare una corrente elettrica attraverso il materiale, che genera un intenso calore radiante. La temperatura può essere controllata con elevata precisione regolando la tensione o la corrente fornita.

Sono prodotti in varie forme, come barre e spirali (spesso a forma di U), e possono essere montati verticalmente o orizzontalmente, rendendoli facili da integrare in diversi design di reattori e forni.

Comprendere i Compromessi

Sebbene il SiC offra prestazioni superiori, è essenziale comprenderne le specifiche considerazioni ingegneristiche. Non è un sostituto universale "plug-and-play" per tutte le applicazioni di riscaldamento.

Costo Iniziale Superiore

Essendo un materiale avanzato, gli elementi in carburo di silicio hanno tipicamente un prezzo di acquisto iniziale più elevato rispetto ai riscaldatori standard in lega metallica. Questo costo deve essere bilanciato rispetto alla loro maggiore durata e alla riduzione dei tempi di inattività che forniscono.

Fragilità del Materiale

Come altre ceramiche, il SiC è più fragile del metallo. Richiede una manipolazione più attenta durante l'installazione e la manutenzione per prevenire shock meccanici o fratture.

Variazioni di Resistenza nel Tempo

Nel corso della sua lunga vita utile, la resistenza elettrica di un elemento in SiC aumenterà gradualmente. Questo "invecchiamento" è una caratteristica prevedibile che deve essere gestita dal sistema di controllo dell'alimentazione, che spesso richiede un controller più sofisticato di quello utilizzato per i semplici elementi metallici.

Fare la Scelta Giusta per il Tuo Processo

La selezione dell'elemento riscaldante corretto è una decisione critica che influisce sull'efficienza del processo, sull'affidabilità e sui costi.

- Se la tua priorità principale è massimizzare la temperatura e la purezza del processo: Il SiC è la scelta definitiva grazie alla sua capacità di alta temperatura e all'inerzia chimica ineguagliabile.

- Se la tua priorità principale è gestire vapori chimici aggressivi: La resistenza intrinseca del SiC alla corrosione e all'ossidazione fornisce stabilità e longevità dove i metalli fallirebbero inevitabilmente.

- Se la tua priorità principale è bilanciare le prestazioni con il budget: Devi valutare il costo totale di proprietà, ponderando il costo iniziale più elevato del SiC rispetto ai significativi risparmi derivanti da una vita più lunga e dalla riduzione dei tempi di inattività del processo.

In definitiva, la scelta del carburo di silicio è un investimento nella stabilità del processo, nell'affidabilità e nelle prestazioni negli ambienti termici più esigenti.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Uso Primario | Reazioni ad alta temperatura in ambienti corrosivi, ad esempio Deposizione Chimica da Fase Vapore (CVD) |

| Vantaggi Chiave | Resistenza alla temperatura ineguagliabile, inerzia chimica superiore, durata eccezionale, controllo di precisione |

| Intervallo di Temperatura | Estremamente elevato, supera i riscaldatori in lega metallica |

| Durata | Significativamente più lunga degli elementi tradizionali, riduce i tempi di inattività |

| Compromessi | Costo iniziale più elevato, fragilità, variazioni di resistenza nel tempo |

Pronto a elevare la tua lavorazione chimica con soluzioni di riscaldamento affidabili e ad alte prestazioni? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire sistemi di forni ad alta temperatura avanzati, personalizzati per ambienti esigenti. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Sia che tu abbia a che fare con gas corrosivi o che richieda un controllo preciso della temperatura, i nostri elementi riscaldanti in carburo di silicio e altre soluzioni garantiscono maggiore efficienza, tempi di inattività ridotti e risultati superiori. Non lasciare che le sfide di riscaldamento ti frenino: contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata