Nell'industria dei semiconduttori, gli elementi riscaldanti in Carburo di Silicio (SiC) di tipo SC sono utilizzati principalmente nei forni a diffusione ad alta temperatura e in altre fasi di lavorazione termica. La loro scelta per questo ruolo esigente è guidata dalla loro elevata purezza e dall'eccezionale stabilità termica, elementi critici per la produzione di dispositivi a semiconduttore di alta qualità e privi di difetti.

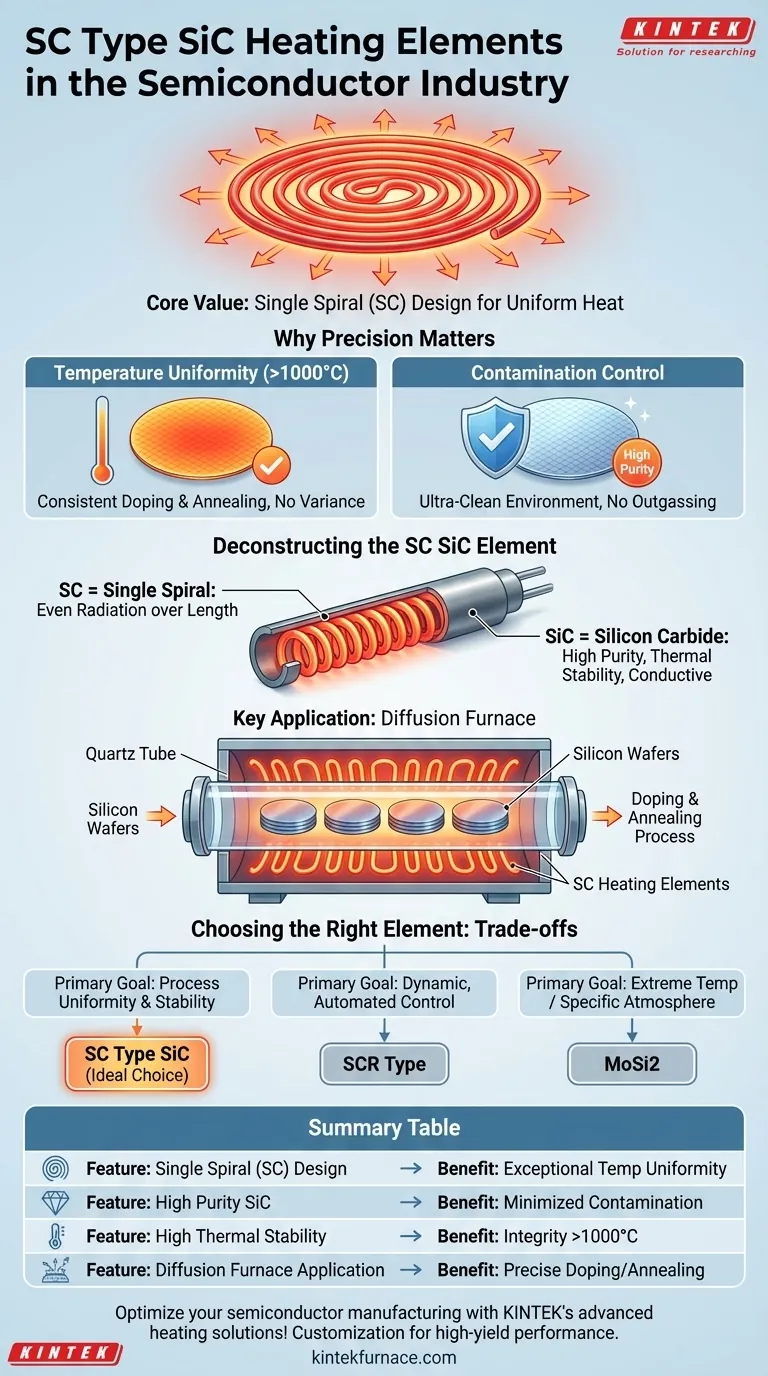

Il valore fondamentale di un elemento SiC di tipo SC nella produzione di semiconduttori non è solo la sua capacità di raggiungere temperature elevate. È il design a spirale singola (SC) che fornisce un calore eccezionalmente uniforme, un requisito non negoziabile per processi in cui anche lievi variazioni di temperatura possono compromettere un intero lotto di wafer.

Il ruolo del riscaldamento di precisione nella produzione di semiconduttori

La creazione di circuiti integrati è un processo di immensa precisione. Le fasi di lavorazione termica sono fondamentali per questo lavoro e la qualità dell'elemento riscaldante influisce direttamente sulla resa e sulle prestazioni del prodotto finale.

Perché l'uniformità della temperatura è fondamentale

I processi a semiconduttore come il drogaggio e la ricottura richiedono che i wafer vengano riscaldati a temperature precise, spesso superiori a 1000°C.

Anche una piccola variazione di temperatura su un singolo wafer, o tra wafer diversi in un lotto, può alterare le proprietà elettriche previste, portando al guasto del dispositivo. L'obiettivo è creare un ambiente termico perfettamente stabile e omogeneo.

La sfida della contaminazione

La fabbricazione dei semiconduttori avviene in un ambiente ultra-pulito. Qualsiasi impurità introdotta durante un ciclo di riscaldamento può incorporarsi nel wafer di silicio, danneggiando permanentemente i circuiti microscopici.

Gli elementi riscaldanti devono quindi essere costruiti con materiali di elevata purezza che non rilascino gas o particelle ad alte temperature.

Scomposizione dell'elemento SiC di tipo SC

La designazione "SC" e il materiale "SiC" indicano entrambi le caratteristiche specifiche che rendono questi elementi adatti per un'applicazione così sensibile.

"SC" si riferisce al design a spirale singola

La "SC" nel nome sta per Spirale Singola (Single Spiral). Questo si riferisce alla costruzione fisica dell'elemento riscaldante, progettato per irradiare calore uniformemente su tutta la sua lunghezza.

Questo design ottimizza l'uniformità della temperatura spaziale, rendendolo ideale per forni di grandi dimensioni in cui è necessario mantenere una temperatura costante su un'ampia area. Ciò assicura che ogni wafer in un tubo del forno sperimenti lo stesso profilo termico.

Il vantaggio del materiale: Carburo di Silicio ad alta purezza

Il carburo di silicio è un materiale ceramico con una combinazione unica di proprietà. Ha un'elevata resistenza elettrica, che gli consente di generare calore in modo efficiente, ma anche una buona conducibilità termica, che aiuta a distribuire tale calore in modo uniforme.

Fondamentalmente, possiede un'eccellente stabilità termica, il che significa che resiste al degrado e mantiene la sua integrità strutturale alle temperature estreme richieste per la lavorazione dei semiconduttori.

L'applicazione chiave: Forni a diffusione

In un forno a diffusione, un lotto di wafer di silicio viene posto all'interno di un tubo di quarzo circondato da elementi riscaldanti. La capacità del tipo SC di fornire calore uniforme, stabile e pulito si abbina perfettamente a questo compito.

Ciò assicura che i gas droganti vengano incorporati nei wafer di silicio in modo coerente, creando le caratteristiche transistor precise richieste per l'elettronica moderna.

Comprendere i compromessi

Sebbene gli elementi SiC di tipo SC siano un pilastro per il riscaldamento uniforme, esistono all'interno di un ecosistema più ampio di soluzioni di riscaldamento industriale. Comprendere la loro posizione aiuta a chiarire il loro caso d'uso ideale.

Semplicità e affidabilità

Il punto di forza dell'elemento di tipo SC è il suo design robusto e semplice, che fornisce un calore affidabile e uniforme. È una soluzione collaudata per applicazioni in cui la coerenza è l'obiettivo principale.

Confronto con altri tipi di elementi

Altri elementi, come il tipo SCR, sono progettati per sistemi di gestione termica più sofisticati che richiedono regolazioni di temperatura rapide e automatizzate. Questi si trovano spesso nella produzione di elettronica avanzata dove è necessario un controllo dinamico.

Allo stesso modo, gli elementi in Disiliciuro di Molibdeno (MoSi2) sono un'altra scelta comune per i forni ad alta temperatura. La decisione tra SiC e MoSi2 dipende spesso da fattori specifici come la temperatura massima di esercizio, la compatibilità atmosferica e il costo.

Limitazioni fisiche

Essendo componenti ceramici, gli elementi riscaldanti in SiC sono intrinsecamente fragili. È necessario prestare attenzione durante l'installazione e la manutenzione per evitare shock meccanici, che potrebbero causare la loro frattura.

Come applicarlo al tuo processo

La scelta dell'elemento riscaldante corretto richiede l'allineamento dei suoi benefici di progettazione fondamentali con i requisiti più critici del tuo processo termico.

- Se la tua attenzione principale è l'uniformità e la stabilità del processo: L'elemento SiC di tipo SC è una scelta ideale grazie al suo design a spirale singola, progettato per ridurre al minimo la varianza della temperatura.

- Se la tua attenzione principale è il controllo della temperatura dinamico e automatizzato: Potrebbe essere necessario valutare opzioni più avanzate come gli elementi di tipo SCR, più adatti per una gestione termica sofisticata.

- Se il tuo processo comporta specifiche atmosfere chimiche o temperature estreme: È necessario un confronto dettagliato con alternative come MoSi2 per garantire la compatibilità dei materiali e la longevità.

In definitiva, la scelta della tecnologia di riscaldamento giusta dipende da una chiara comprensione delle esigenze inderogabili del tuo specifico obiettivo di produzione.

Tabella riassuntiva:

| Caratteristica | Vantaggio per l'industria dei semiconduttori |

|---|---|

| Design a Spirale Singola (SC) | Fornisce un'eccezionale uniformità della temperatura per una lavorazione coerente dei wafer |

| Carburo di Silicio ad Alta Purezza | Riduce al minimo la contaminazione in ambienti ultra-puliti |

| Elevata Stabilità Termica | Mantiene l'integrità a temperature superiori a 1000°C |

| Applicazione nei Forni a Diffusione | Garantisce un drogaggio e una ricottura precisi dei wafer di silicio |

Ottimizza la tua produzione di semiconduttori con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando la resa e le prestazioni. Contattaci oggi per discutere come i nostri elementi SiC di tipo SC e altri prodotti possono elevare i tuoi processi termici!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché è necessario un pirometro a infrarossi ad alta precisione per la crescita dei cristalli di AlN? Padronanza della stabilità termica a 1700°C

- Quali elementi riscaldanti vengono utilizzati nei forni progettati per temperature più elevate? Esplora le soluzioni in SiC, MoSi2, Molibdeno e Grafite

- Come funzionano i materiali a coefficiente di temperatura positivo (PTC) come elementi riscaldanti? Scopri il riscaldamento autoregolante per sicurezza ed efficienza

- Qual è il ruolo specifico di una configurazione a doppio termocoppia? Precisione negli esperimenti su sali fusi

- Quali sono le caratteristiche chiave degli elementi riscaldanti in carburo di silicio (SiC)? Sblocca prestazioni ad alta temperatura per il tuo laboratorio

- Quali sono i vantaggi degli elementi riscaldanti a forma di U (Aste in SiC)? Sblocca la facilità di installazione e le prestazioni ad alta temperatura

- Quali sono i due tipi di elementi riscaldanti in carburo di silicio descritti? Confronto tra Monoblocco e Tre Pezzi per il tuo Laboratorio

- Qual è il ruolo del rivestimento refrattario di silicato di alluminio? Ottimizzare l'efficienza e la sicurezza del forno