A livello fondamentale, il Carburo di Silicio (SiC) è un elemento riscaldante versatile e robusto adatto a un'ampia gamma di processi ad alta temperatura, specialmente quelli che richiedono un riscaldamento rapido. Al contrario, il Disilicuro di Molibdeno (MoSi2) è un materiale specializzato progettato per applicazioni a temperature estreme, che offre prestazioni superiori sopra i 1500°C al costo di richiedere condizioni operative più rigorose.

La scelta tra SiC e MoSi2 non riguarda quale sia complessivamente superiore, ma quale sia lo strumento giusto per la tua applicazione specifica. La decisione dipende da un compromesso critico tra la temperatura massima che devi raggiungere e il livello di manutenzione operativa a cui puoi dedicarti.

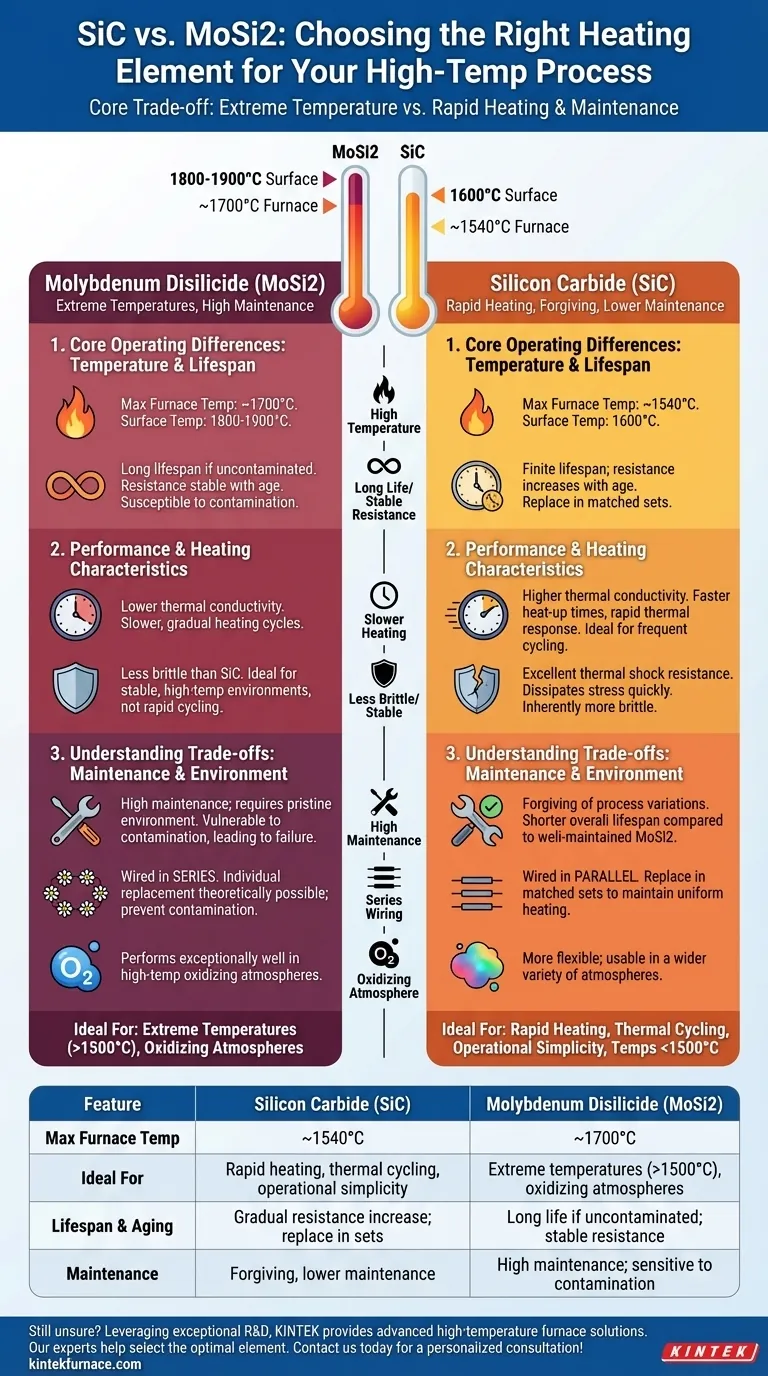

Differenze operative fondamentali: temperatura e durata

I fattori principali che distinguono questi due materiali sono i loro limiti di temperatura e il modo in cui degradano nel tempo.

Temperatura operativa massima

Il Disilicuro di Molibdeno (MoSi2) è la scelta chiara per gli intervalli di temperatura più elevati. I suoi elementi possono raggiungere temperature superficiali di 1800-1900°C, consentendo temperature operative del forno fino a circa 1700°C.

Gli elementi in Carburo di Silicio (SiC) hanno una temperatura superficiale massima inferiore, circa 1600°C. Ciò si traduce in una temperatura operativa massima pratica del forno di circa 1540°C.

Durata e invecchiamento dell'elemento

Gli elementi in SiC hanno una durata limitata caratterizzata da un graduale aumento della resistenza elettrica con l'invecchiamento. Questa variazione richiede aggiustamenti all'alimentazione e implica che quando un elemento si guasta, l'intero set (o almeno una coppia abbinata) deve essere sostituito per mantenere un riscaldamento uniforme.

Gli elementi in MoSi2 possono avere una vita utile molto lunga, specialmente se utilizzati costantemente sopra i 1500°C. A differenza del SiC, la loro resistenza non cambia in modo significativo con l'età, ma sono molto suscettibili ai danni causati dalla contaminazione.

Prestazioni e caratteristiche di riscaldamento

Il modo in cui un elemento trasferisce il calore e risponde ai cambiamenti di temperatura influisce direttamente sull'efficienza del processo e sui risultati.

Velocità di riscaldamento e conducibilità termica

Il SiC possiede una conducibilità termica più elevata. Ciò consente un trasferimento di calore più efficiente, con conseguenti tempi di riscaldamento del forno più rapidi e una risposta termica più veloce, ideale per processi che comportano cicli frequenti.

Il MoSi2 ha una conducibilità termica inferiore. Ciò lo rende più adatto per applicazioni che beneficiano di cicli di riscaldamento più lenti e graduali.

Shock termico vs. Fragilità

Il SiC è noto per la sua eccellente resistenza agli shock termici, il che significa che può sopportare rapidi cambiamenti di temperatura senza guastarsi. Ciò è in gran parte dovuto alla sua elevata conducibilità termica, che dissipa rapidamente lo stress termico. Tuttavia, è intrinsecamente un materiale più fragile.

Il MoSi2 è un materiale meno fragile del SiC. Sebbene robusto, la sua applicazione principale è in ambienti ad alta temperatura stabili piuttosto che in processi definiti da cicli termici rapidi.

Comprendere i compromessi: manutenzione e ambiente

I requisiti operativi sono importanti quanto le proprietà dei materiali. L'ambiente all'interno del forno e il protocollo di manutenzione influenzeranno notevolmente la scelta dell'elemento giusto.

L'onere della manutenzione

Gli elementi in MoSi2 richiedono un alto livello di cura. Sono vulnerabili alla contaminazione e una manutenzione impropria del forno può portare a un guasto prematuro. Questi sono elementi ad alte prestazioni che richiedono un ambiente operativo impeccabile.

Gli elementi in SiC sono significativamente più tolleranti alle variazioni di processo e alle condizioni del forno non perfette. Questa robustezza operativa spesso ha il prezzo di una durata complessiva più breve rispetto a un sistema MoSi2 ben mantenuto.

Strategia di cablaggio e sostituzione

I forni con elementi in SiC sono tipicamente cablati in parallelo. Poiché gli elementi invecchiano e la loro resistenza cambia, devono essere sostituiti in set abbinati per garantire che il forno continui a riscaldare in modo uniforme.

I forni che utilizzano elementi MoSi2 sono cablati in serie. Sebbene in teoria i singoli elementi possano essere sostituiti, la preoccupazione principale rimane quella di prevenire la contaminazione che causa il guasto in primo luogo.

Condizioni atmosferiche

Il MoSi2 offre prestazioni eccezionali in atmosfere ossidanti ad alta temperatura, che è la sua applicazione più comune.

Il SiC è più flessibile e può essere utilizzato efficacemente in una gamma più ampia di atmosfere, rendendolo una scelta più versatile per laboratori o officine che eseguono processi diversi.

Fare la scelta giusta per il tuo obiettivo

Seleziona il tuo elemento riscaldante in base al requisito di processo principale, non solo in base a una singola specifica del materiale.

- Se la tua priorità è la temperatura estrema (superiore a 1540°C): Scegli MoSi2, ma preparati a investire in una manutenzione rigorosa del forno e nel controllo del processo per proteggere gli elementi dalla contaminazione.

- Se la tua priorità è il riscaldamento rapido e il ciclo termico: Scegli SiC per la sua conducibilità termica superiore e la comprovata resistenza agli shock termici.

- Se la tua priorità è la semplicità operativa e temperature inferiori a 1500°C: Scegli SiC per la sua natura tollerante e i minori requisiti di manutenzione, accettando la necessità di una sostituzione periodica.

In definitiva, una decisione informata richiede l'allineamento dei punti di forza e di debolezza distinti dell'elemento con le esigenze specifiche del tuo processo termico.

Tabella riassuntiva:

| Caratteristica | Carburo di Silicio (SiC) | Disilicuro di Molibdeno (MoSi2) |

|---|---|---|

| Temp. max forno | ~1540°C | ~1700°C |

| Ideale per | Riscaldamento rapido, ciclo termico, semplicità operativa | Temperature estreme (>1500°C), atmosfere ossidanti |

| Durata e invecchiamento | Aumento graduale della resistenza; sostituire a set | Lunga durata se non contaminato; resistenza stabile |

| Manutenzione | Tollerante, minore manutenzione | Alta manutenzione; sensibile alla contaminazione |

Ancora incerto su quale elemento riscaldante sia giusto per il tuo processo?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Lascia che i nostri esperti ti aiutino a selezionare l'elemento riscaldante ottimale per le tue specifiche esigenze di temperatura, ciclo e manutenzione. Contattaci oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali elementi riscaldanti vengono utilizzati nei forni tubolari ad alta temperatura? Scopri SiC e MoSi2 per il calore estremo

- Per cosa viene utilizzato il carburo di silicio nelle applicazioni di riscaldamento? Scopri la sua durabilità alle alte temperature

- Qual è la temperatura operativa del SiC? Sblocca prestazioni affidabili fino a 1600°C

- Quali sono i vantaggi degli elementi riscaldanti in carburo di silicio nei forni dentali? Migliorare la qualità di sinterizzazione della zirconia

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza