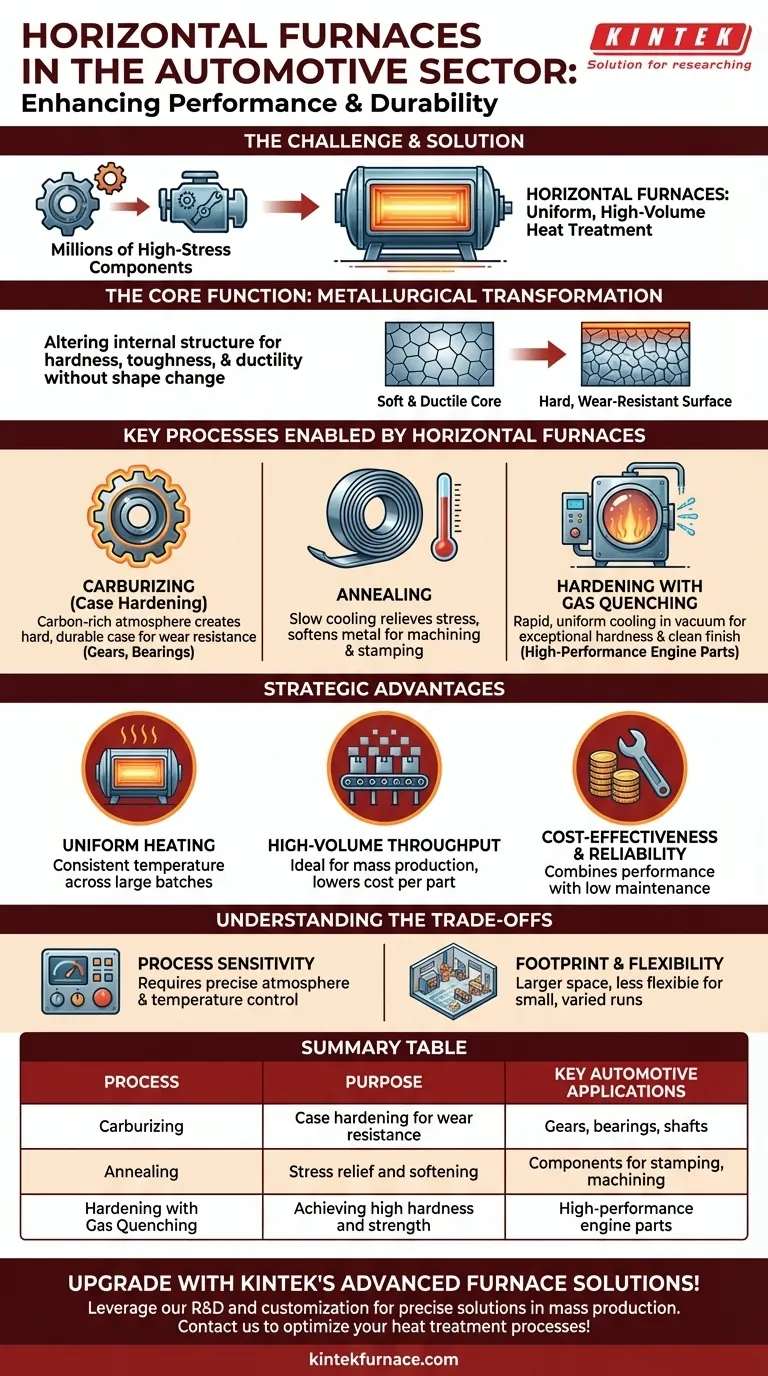

Nel settore automobilistico, le fornaci orizzontali sono strumenti indispensabili utilizzati per processi di trattamento termico critici che migliorano le proprietà metallurgiche dei componenti metallici. Sono utilizzate specificamente per la cementazione, la carbonitrurazione e la ricottura al fine di migliorare la resistenza, la durezza all'usura e la durata complessiva di parti essenziali come ingranaggi, alberi, cuscinetti e componenti del motore.

La sfida principale nella produzione automobilistica è produrre milioni di componenti sottoposti a forte stress che siano estremamente durevoli ed economicamente vantaggiosi. Le fornaci orizzontali risolvono questo problema consentendo un trattamento termico uniforme e ad alto volume, trasformando i metalli standard in parti ad alte prestazioni capaci di resistere ad anni di uso intensivo.

La Funzione Principale: Trasformazione Metallurgica

Cos'è il Trattamento Termico?

Il trattamento termico è un processo controllato di riscaldamento e raffreddamento dei metalli per alterarne la struttura interna e microscopica. Questa modifica cambia le proprietà fisiche e meccaniche del metallo—come durezza, tenacità e duttilità—senza cambiarne la forma.

Perché è Importante per i Componenti Automobilistici

Componenti come parti del motore, ingranaggi e alberi sono sottoposti a immensa sollecitazione, attrito e fatica. Il trattamento termico crea parti con una doppia natura: una superficie estremamente dura e resistente all'usura per gestire il contatto e l'attrito, e un nucleo più tenace e duttile per assorbire gli urti e prevenire rotture catastrofiche.

Processi Chiave Abilitati dalle Fornaci Orizzontali

Cementazione e Carbonitrurazione

Questi sono processi di tempra superficiale. All'interno della fornace, un'atmosfera ricca di carbonio permette al carbonio (e all'azoto, nella carbonitrurazione) di diffondersi sulla superficie delle parti in acciaio.

Questo crea uno strato esterno duro e durevole, o "cassa", altamente resistente all'usura. Questo è un processo fondamentale per la produzione di ingranaggi e cuscinetti di lunga durata.

Ricottura

La ricottura comporta il riscaldamento di un metallo a una temperatura specifica e il suo successivo raffreddamento lento. Questo processo allevia le tensioni interne, ammorbidisce il metallo e ne migliora la duttilità.

Nell'industria automobilistica, la ricottura è fondamentale per preparare i componenti metallici per le successive fasi di produzione come la tranciatura o la lavorazione meccanica, assicurando che non si crepino sotto sforzo.

Tempra con Raffreddamento Rapido a Gas

Le moderne fornaci orizzontali sottovuoto sono spesso abbinate a sistemi di raffreddamento rapido a gas ad alta pressione. Questa configurazione consente un raffreddamento rapido e uniforme delle parti riscaldate in un ambiente controllato.

Questo processo raggiunge una durezza e una resistenza eccezionali, prevenendo al contempo l'ossidazione superficiale e la distorsione che possono verificarsi con i vecchi metodi di tempra a olio, rendendolo ideale per i componenti del motore ad alte prestazioni.

Perché le Fornaci Orizzontali Sono una Scelta Strategica

Riscaldamento Uniforme

La configurazione orizzontale consente una distribuzione uniforme della temperatura su un grande lotto di parti. Questa uniformità è fondamentale per garantire che ogni singolo componente soddisfi le rigorose specifiche di qualità e prestazione richieste dall'industria automobilistica.

Capacità Produttiva Elevata

L'industria automobilistica opera su scala massiccia. Le fornaci orizzontali sono tipicamente progettate per l'elaborazione a lotti di grandi volumi, il che si allinea perfettamente con le esigenze di produzione di massa e aiuta a ridurre il costo per pezzo.

Efficienza dei Costi e Affidabilità

Combinando alte prestazioni, grandi volumi di lavorazione e requisiti di manutenzione relativamente bassi, le fornaci orizzontali forniscono una soluzione economica e affidabile per la produzione delle vaste quantità di parti trattate richieste dal settore.

Comprendere i Compromessi

Sensibilità del Processo

Il successo di processi come la cementazione dipende interamente dal controllo preciso dell'atmosfera interna e della temperatura della fornace. Qualsiasi deviazione o perdita può compromettere l'integrità di un intero lotto, portando a sprechi significativi.

Impronta a Terra e Flessibilità

Le fornaci orizzontali possono richiedere una quantità considerevole di spazio sul pavimento della fabbrica rispetto ad alcuni design verticali. Inoltre, la loro natura basata su lotti, sebbene ottima per la produzione di massa, può essere meno flessibile rispetto alle fornaci continue per i produttori che gestiscono un mix molto vario di parti in piccoli lotti.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di trattamento termico corretto è guidata interamente dai requisiti di prestazione finali del componente.

- Se la tua priorità principale è la produzione di massa di componenti della trasmissione durevoli: La cementazione in una fornace orizzontale a lotti è lo standard industriale per creare ingranaggi e cuscinetti resistenti all'usura in modo economico.

- Se la tua priorità principale è la massima durezza e una finitura superficiale impeccabile: Una fornace orizzontale sottovuoto con tempra rapida a gas è la scelta superiore per i componenti critici del motore.

- Se la tua priorità principale è preparare il metallo per la tranciatura o la lavorazione meccanica: Le capacità di ricottura di una fornace orizzontale sono essenziali per alleviare le tensioni interne e migliorare la formabilità.

In definitiva, l'applicazione strategica delle fornaci orizzontali è fondamentale per la produzione dei veicoli sicuri, affidabili e ad alte prestazioni da cui dipendiamo.

Tabella Riassuntiva:

| Processo | Scopo | Applicazioni Automobilistiche Chiave |

|---|---|---|

| Cementazione | Tempra superficiale per resistenza all'usura | Ingranaggi, cuscinetti, alberi |

| Ricottura | Distensione delle tensioni e ammorbidimento | Componenti per tranciatura, lavorazione meccanica |

| Tempra con Raffreddamento Rapido a Gas | Raggiungimento di elevata durezza e resistenza | Componenti motore ad alte prestazioni |

Aggiorna la tua produzione automobilistica con le soluzioni di forni avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando la durata e l'efficienza nella produzione di massa. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO