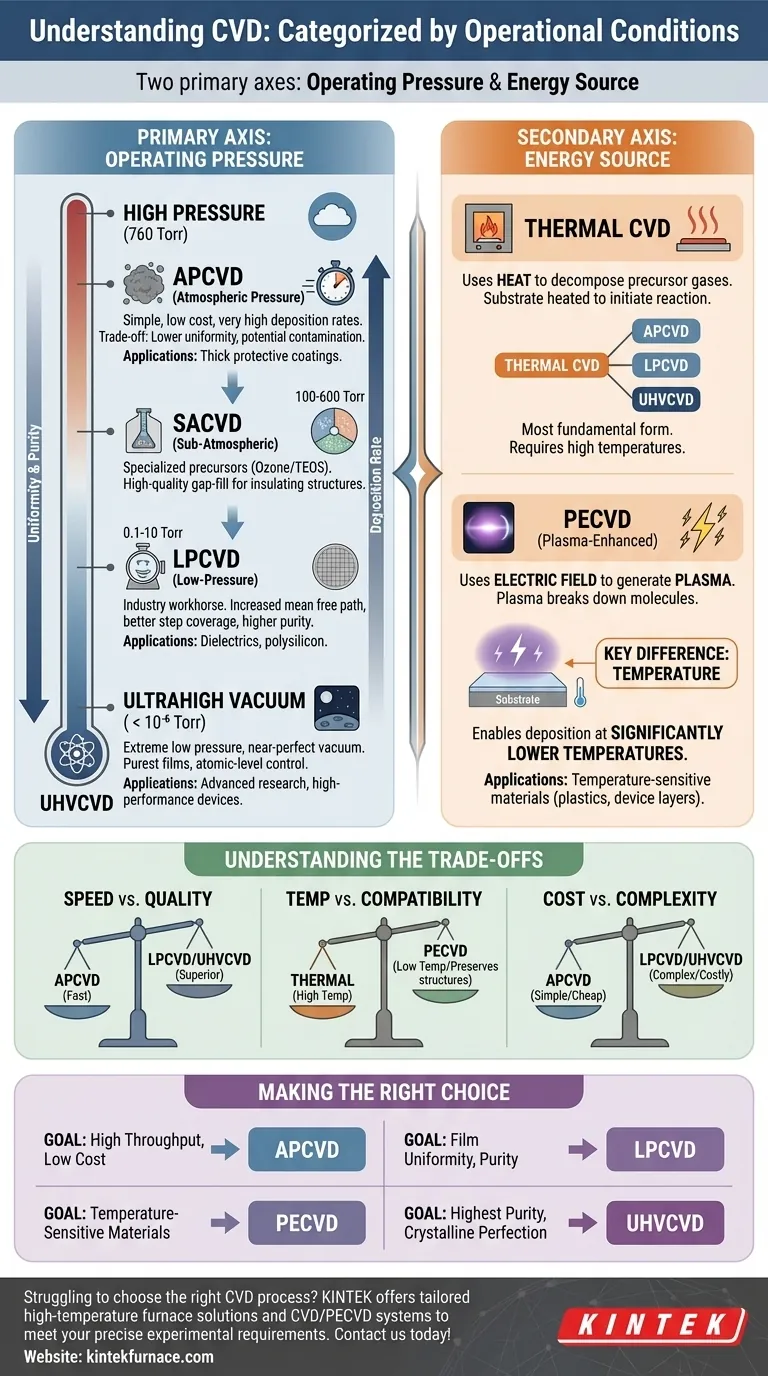

In pratica, i processi di deposizione chimica da fase vapore (CVD) sono categorizzati lungo due assi principali: la loro pressione operativa e la fonte di energia utilizzata per guidare la reazione. In base alla pressione, i tipi principali sono CVD a Pressione Atmosferica (APCVD), CVD a Bassa Pressione (LPCVD) e CVD a Ultra Alto Vuoto (UHVCVD). Ogni regime di pressione viene scelto per risolvere un problema specifico relativo alla qualità del film, alla purezza e alla velocità di deposizione.

La scelta di un processo CVD è fondamentalmente un compromesso. Abbassare la pressione operativa generalmente migliora l'uniformità e la purezza del film a scapito del tasso di deposizione e della complessità dell'attrezzatura, mentre fonti di energia alternative come il plasma consentono la deposizione a temperature più basse.

L'Asse Primario: Pressione Operativa

La pressione all'interno del reattore CVD controlla direttamente il comportamento delle molecole di gas, il che a sua volta determina la qualità del film sottile risultante. Questo è il modo più comune per classificare i sistemi CVD.

CVD a Pressione Atmosferica (APCVD)

L'APCVD opera a pressione atmosferica standard (760 Torr). Poiché non richiede costosi sistemi di vuoto, è relativamente semplice ed economico.

Questo processo consente tassi di deposizione molto elevati. Tuttavia, l'alta densità di molecole di gas porta a reazioni in fase gassosa e a un percorso libero medio più corto, il che può comportare una minore uniformità del film e una potenziale contaminazione da particelle.

CVD a Bassa Pressione (LPCVD)

L'LPCVD è il cavallo di battaglia dell'industria dei semiconduttori. Opera a pressioni ridotte, tipicamente nell'intervallo da 0,1 a 10 Torr.

Abbassando la pressione, il percorso libero medio—la distanza media che una molecola percorre prima di scontrarsi con un'altra—aumenta significativamente. Ciò porta a una deposizione più uniforme sulla superficie del wafer, a una migliore copertura dei gradini su topografie complesse e a una maggiore purezza del film.

CVD a Ultra Alto Vuoto (UHVCVD)

L'UHVCVD opera a pressioni estremamente basse, tipicamente inferiori a 10⁻⁶ Torr. Questo ambiente è il più vicino a un vuoto perfetto che sia praticamente realizzabile.

L'obiettivo primario dell'UHVCVD è creare i film più puri possibili con un controllo preciso a livello atomico, come per la crescita epitassiale. La quasi assenza di contaminanti di fondo lo rende ideale per la ricerca avanzata e la fabbricazione di dispositivi elettronici ad alte prestazioni dove anche tracce di impurità possono degradare le prestazioni.

CVD Sub-Atmosferico (SACVD)

Il SACVD è un processo più specializzato che opera a pressioni tra LPCVD e APCVD (all'incirca 100-600 Torr). Viene spesso utilizzato con precursori specifici, come l'ozono e il TEOS, per depositare film di diossido di silicio di alta qualità con eccellenti capacità di riempimento degli spazi per le strutture isolanti.

Oltre la Pressione: Il Ruolo della Fonte di Energia

Anche se la pressione è fondamentale, non racconta l'intera storia. Il metodo utilizzato per fornire energia per la reazione chimica è un altro fattore chiave di differenziazione.

CVD Termico

Questa è la forma più fondamentale di CVD, dove il calore è l'unica fonte di energia utilizzata per decomporre i gas precursori. I processi descritti sopra—APCVD, LPCVD e UHVCVD—sono tutti tipicamente forme di CVD termico. Il substrato viene riscaldato a una temperatura sufficientemente alta da avviare la reazione chimica sulla sua superficie.

CVD potenziato al plasma (PECVD)

Il PECVD utilizza un campo elettrico per generare un plasma (un gas ionizzato) all'interno del reattore. Questo plasma fornisce l'energia per rompere le molecole del precursore, anziché affidarsi esclusivamente alle alte temperature.

Il vantaggio chiave del PECVD è la sua capacità di depositare film di alta qualità a temperature significativamente più basse rispetto al CVD termico. Questo lo rende essenziale per depositare materiali su substrati che non possono sopportare alte temperature, come strati di dispositivi completati o plastiche.

Comprendere i Compromessi

La scelta di un processo CVD è una decisione ingegneristica basata sull'equilibrio tra requisiti contrastanti. Non esiste un metodo "migliore" in assoluto; ognuno ha il suo scopo.

Velocità vs. Qualità

Esiste un compromesso diretto tra velocità di deposizione e qualità del film. L'APCVD è veloce ed economico ma produce film di qualità inferiore. L'LPCVD e l'UHVCVD sono più lenti ma producono un'uniformità e una purezza superiori.

Temperatura vs. Compatibilità del Substrato

I processi termici ad alta temperatura possono danneggiare o alterare gli strati sottostanti su un wafer. Il PECVD risolve questo problema consentendo la deposizione a basse temperature, preservando l'integrità delle strutture sensibili alla temperatura.

Costo vs. Complessità

La semplicità è correlata al costo. Un sistema APCVD è il meno complesso ed economico. Man mano che si passa a LPCVD e specialmente a UHVCVD, la necessità di pompe per vuoto, guarnizioni e apparecchiature di monitoraggio sofisticate aumenta drasticamente sia il costo del capitale che quello operativo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il requisito primario della tua applicazione guiderà la selezione del processo CVD appropriato.

- Se il tuo obiettivo principale è alta produttività e basso costo: l'APCVD è spesso la scelta più adatta per applicazioni in cui la perfezione del film non è la massima priorità, come rivestimenti protettivi spessi.

- Se il tuo obiettivo principale è l'uniformità e la purezza del film per applicazioni standard: l'LPCVD offre il miglior equilibrio tra qualità ed efficienza ed è uno standard dell'industria dei semiconduttori per i dielettrici e il polisilicio.

- Se il tuo obiettivo principale è la deposizione su materiali sensibili alla temperatura: il PECVD è la scelta necessaria, poiché consente la crescita di film di alta qualità senza causare danni termici alle strutture sottostanti.

- Se il tuo obiettivo principale è ottenere la massima purezza e perfezione cristallina possibile: l'UHVCVD è richiesto per la ricerca avanzata e i dispositivi all'avanguardia dove il controllo a livello atomico è fondamentale.

Comprendere questi compromessi fondamentali ti consente di selezionare il metodo CVD preciso che si allinea con i tuoi specifici requisiti di materiale, prestazioni e costo.

Tabella riassuntiva:

| Categoria | Tipi | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|---|

| Per Pressione | APCVD, LPCVD, UHVCVD, SACVD | Varia in pressione (es. 760 Torr per APCVD, 0.1-10 Torr per LPCVD) per controllare uniformità, purezza e velocità di deposizione del film | APCVD per rivestimenti economici, LPCVD per semiconduttori, UHVCVD per dispositivi ad alta purezza |

| Per Fonte di Energia | CVD Termico, PECVD | Usa calore o plasma per la reazione; il PECVD consente la deposizione a temperature più basse | CVD Termico per substrati ad alta temperatura, PECVD per materiali sensibili alla temperatura come le plastiche |

Fai fatica a scegliere il giusto processo CVD per le esigenze uniche del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i tuoi requisiti sperimentali, sia che tu stia lavorando con semiconduttori, materiali di ricerca o rivestimenti industriali. Contattaci oggi per discutere come le nostre soluzioni personalizzate possono migliorare la qualità e l'efficienza della tua deposizione di film!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari