Nel campo della preparazione dei materiali, le fornaci a deposizione chimica da fase vapore (CVD) sono utilizzate principalmente per due processi critici: depositare film ultrasottili su una superficie e sintetizzare nanomateriali avanzati. Controllando con precisione una reazione chimica in un ambiente ad alta temperatura e sottovuoto, queste fornaci possono creare materiali altamente puri e uniformi che sono fondamentali per i settori dei semiconduttori, dell'energia e della nanotecnologia.

Il vero valore di una fornace CVD non risiede solo nella sua capacità di creare materiali, ma nel suo controllo preciso sui loro elementi costitutivi fondamentali. Manipolando gas, temperatura e pressione, consente l'ingegnerizzazione a livello atomico richiesta dalle tecnologie più avanzate di oggi.

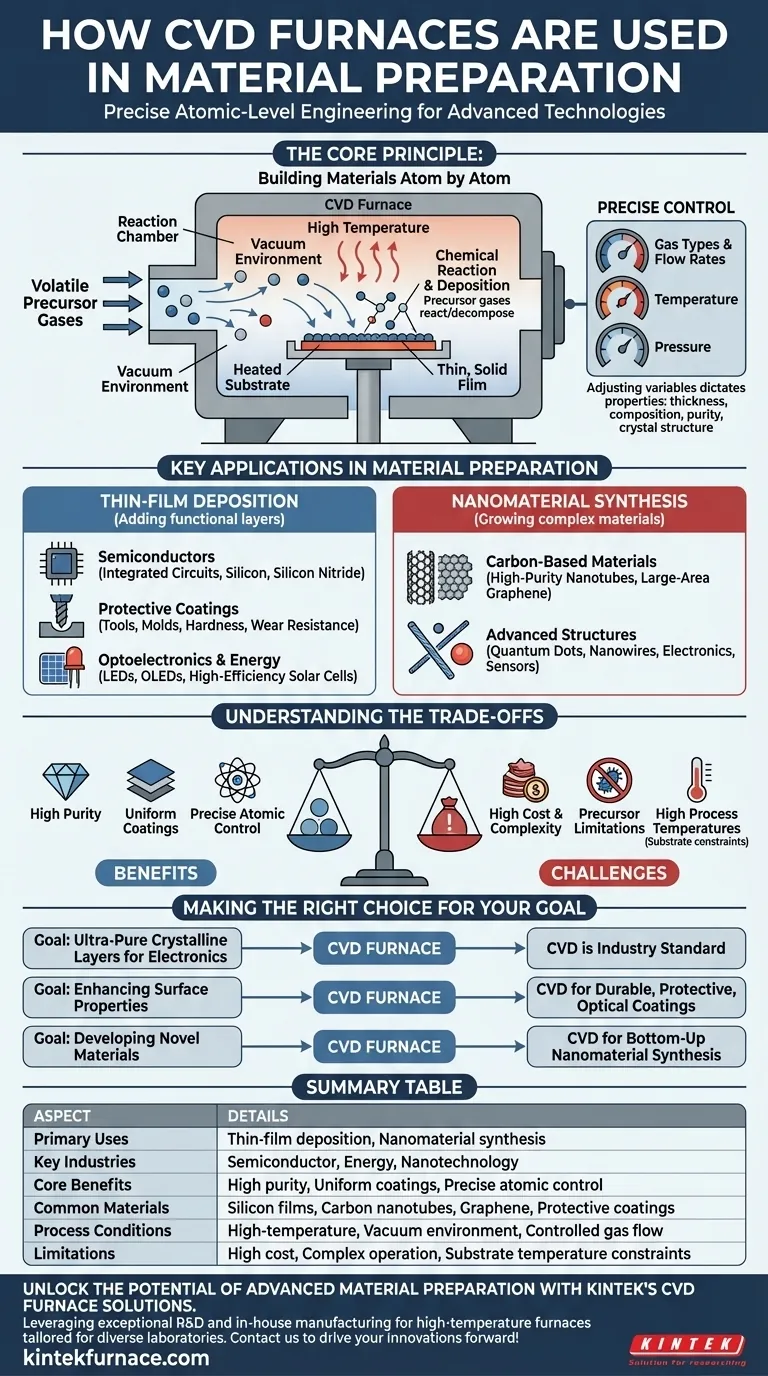

Il principio fondamentale: costruire materiali atomo per atomo

La CVD è un processo che costruisce materiali solidi partendo dalle basi, una molecola alla volta. Comprendere questo principio è fondamentale per coglierne il valore.

Cos'è la deposizione chimica da fase vapore?

Il processo inizia con l'introduzione di uno o più gas precursori volatili nella camera di reazione della fornace.

All'interno della camera, un substrato (il materiale da rivestire) viene riscaldato a una temperatura elevata. Questo calore provoca la reazione o la decomposizione dei gas precursori, depositando un film solido sottile sulla superficie del substrato.

La potenza del controllo preciso

La forza di un sistema CVD risiede nella sua capacità di controllare meticolosamente ogni variabile di questa reazione. Regolando i tipi di gas, i flussi, la temperatura e la pressione, gli operatori possono determinare le proprietà del materiale finale.

Questo controllo consente la creazione di film con spessore, composizione, purezza e struttura cristallina specifici, rendendola uno strumento di ingegneria piuttosto che una semplice camera di riscaldamento.

Applicazioni chiave nella preparazione dei materiali

La precisione della CVD ne consente l'uso in due aree principali: l'aggiunta di strati a oggetti esistenti (film) e la creazione di strutture interamente nuove e minuscole (nanomateriali).

Deposizione di film sottili

Questa è l'applicazione più comune, in cui uno strato funzionale viene aggiunto a un substrato.

- Semiconduttori: La CVD è essenziale per la produzione di circuiti integrati. Viene utilizzata per depositare strati critici come silicio, nitruro di silicio e il materiale di gate nei transistor MOSFET avanzati.

- Rivestimenti protettivi: Rivestimenti duri vengono depositati su utensili e stampi per migliorarne drasticamente la durezza e la resistenza all'usura, prolungandone la vita operativa.

- Optoelettronica ed Energia: La tecnologia viene utilizzata per creare i film sottili necessari per la produzione di LED, OLED e celle solari a film sottile ad alta efficienza.

Sintesi di nanomateriali

La CVD viene utilizzata anche per "coltivare" materiali complessi con proprietà uniche partendo dalle basi.

- Materiali a base di carbonio: È un metodo primario per sintetizzare nanotubi di carbonio ad alta purezza e fogli di grafene di grandi dimensioni, materiali con forza straordinaria e conduttività elettrica.

- Strutture avanzate: Il processo può produrre altri nanomateriali come punti quantici e nanofili, componenti critici nell'elettronica e nei sensori di prossima generazione.

Comprendere i compromessi

Sebbene potente, la CVD non è una soluzione universale. La sua efficacia è bilanciata da importanti considerazioni pratiche.

Costo elevato e complessità

I sistemi CVD richiedono camere a vuoto, gas precursori di elevata purezza e sistemi di controllo sofisticati. Ciò li rende più complessi e costosi da gestire rispetto a molte altre tecniche di preparazione dei materiali.

Limitazioni dei materiali precursori

L'intero processo dipende dalla disponibilità di gas precursori adatti che siano volatili e si decompongano in modo pulito a temperature gestibili. Trovare il precursore giusto per il materiale di film desiderato può essere una sfida significativa.

Alte temperature di processo

Molti processi CVD richiedono temperature molto elevate per avviare la reazione chimica. Ciò può limitare i tipi di materiali substrato che possono essere utilizzati, poiché devono essere in grado di resistere al calore senza fondere, deformarsi o degradarsi.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare una fornace CVD dipende interamente dalle proprietà dei materiali che si desidera ottenere.

- Se il tuo obiettivo principale è creare strati ultrapuri e cristallini per l'elettronica: La CVD è lo standard industriale per la deposizione dei film critici di semiconduttori e dielettrici richiesti per i circuiti integrati.

- Se il tuo obiettivo principale è migliorare le proprietà superficiali di un componente: La CVD è una scelta privilegiata per applicare rivestimenti protettivi, ottici o resistenti all'usura durevoli che non possono essere ottenuti con altri mezzi.

- Se il tuo obiettivo principale è sviluppare materiali nuovi con strutture uniche: La CVD fornisce il controllo dal basso verso l'alto necessario per sintetizzare nanomateriali avanzati come nanotubi di carbonio e grafene.

In definitiva, una fornace CVD è uno strumento fondamentale per l'ingegnerizzazione dei materiali partendo dal livello molecolare, consentendo le innovazioni che definiscono la tecnologia moderna.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Usi principali | Deposizione di film sottili, Sintesi di nanomateriali |

| Settori chiave | Semiconduttori, Energia, Nanotecnologia |

| Vantaggi principali | Elevata purezza, Rivestimenti uniformi, Controllo atomico preciso |

| Materiali comuni | Film di silicio, Nanotubi di carbonio, Grafene, Rivestimenti protettivi |

| Condizioni di processo | Alta temperatura, Ambiente sottovuoto, Flusso di gas controllato |

| Limitazioni | Costo elevato, Funzionamento complesso, Vincoli di temperatura del substrato |

Sblocca il potenziale della preparazione avanzata dei materiali con le soluzioni di forni CVD di KINTEK. Sfruttando un'eccezionale R&S e una produzione interna, forniamo forni ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati per diversi laboratori. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, sia per lo sviluppo di semiconduttori, per applicazioni energetiche o per la sintesi di nanomateriali. Contattaci oggi per discutere come i nostri forni affidabili e ad alte prestazioni possono guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora